Número Browse:0 Autor:editor do site Publicar Time: 2025-12-17 Origem:alimentado

Muitos fabricantes de PCBA investem em inspeção por raios X com a intenção certa — melhorando a qualidade e reduzindo fugas — mas ainda assim acabam enfrentando gargalos inesperados, aumento dos custos de inspeção ou atraso no feedback quando ocorrem defeitos.

Na maioria dos casos, o problema não é a tecnologia de raios X em si, mas a escolha da estratégia de inspeção errada. Compreender como funciona a inspeção por raios X na fabricação de PCBA costuma ser a peça que falta quando esses problemas aparecem pela primeira vez.

Os sistemas de raios X inline e offline têm finalidades muito diferentes. Um foi projetado para acompanhar a velocidade da sua linha de produção, enquanto o outro prioriza flexibilidade, resolução e análise profunda. Quando o tipo de sistema não corresponde ao seu volume de produção, mix de produtos ou requisitos de qualidade, o resultado pode ser um rendimento mais lento, custos de retrabalho mais elevados ou defeitos perdidos que só aparecem depois que os produtos chegam ao campo.

Se você executar linhas SMT de alto volume, um raio X off-line poderá rapidamente se tornar um gargalo. Se você produz placas complexas e de baixo volume, um sistema inline pode ser subutilizado e desnecessariamente caro. Em ambos os casos, a escolha errada corrói silenciosamente o retorno do investimento - muitas vezes porque os defeitos AOI não podem ser vistos, mas os raios X podem não estar sendo capturados no estágio certo.

Muitas fábricas investem em inspeção por raios X esperando um melhor controle de qualidade, apenas para descobrir que a eficiência da produção cai após a instalação. Isso geralmente acontece quando um raio X em linha é colocado em uma linha que não possui tempo takt estável ou fluxo de produto consistente.

As placas começam a fazer fila em frente ao raio X, os operadores intervêm manualmente e o sistema torna-se um gargalo em vez de uma salvaguarda. Com o tempo, os planejadores de produção começam a ignorar a etapa de inspeção para manter as remessas dentro do cronograma. Nesse ponto, o sistema de raios X existe na linha, mas seu valor real não é mais percebido.

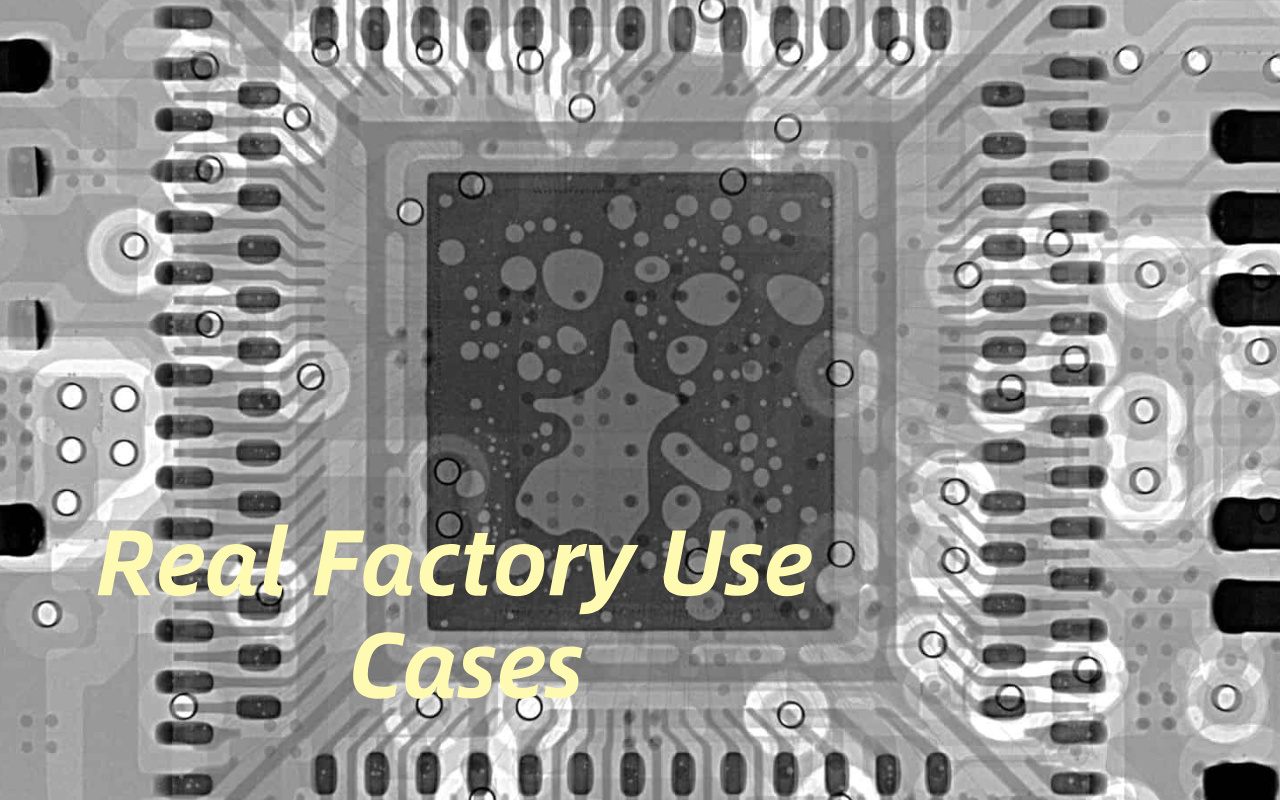

Diferentes produtos acarretam riscos de inspeção muito diferentes, mas muitas fábricas aplicam uma abordagem única de inspeção a todas as placas. Placas de alta densidade com BGAs e componentes com terminação inferior exigem análise detalhada de vazios e juntas, enquanto placas mais simples podem precisar apenas de verificações básicas de aprovação/reprovação.

Quando um sistema off-line é usado onde é necessário feedback em tempo real, os defeitos geralmente são descobertos tarde demais, depois que dezenas ou centenas de placas já foram produzidas. Por outro lado, forçar a inspeção completa em linha em produtos complexos e de baixo volume pode simplificar demais os parâmetros de inspeção e ocultar defeitos críticos. A incompatibilidade aumenta silenciosamente o risco de qualidade sem ser imediatamente visível.

Adicionar mais etapas de inspeção não melhora automaticamente a qualidade se essas etapas forem mal posicionadas ou usadas incorretamente. Os sistemas de inspeção consomem tempo, espaço físico e atenção de engenharia, e tudo isso deve agregar valor mensurável.

Quando raios X em linha são usados onde a amostragem seria suficiente, os engenheiros podem se afogar em dados sem uma ação clara. Quando o raio X off-line é usado em demasia para verificações de rotina, um tempo valioso de engenharia é desperdiçado em placas de baixo risco. A inspeção eficaz consiste em controlar o processo e não em inspecionar tudo igualmente.

Os sistemas de raios X em linha são integrados física e logicamente ao fluxo de produção SMT, normalmente posicionado após o refluxo. PCB movem-se automaticamente pelo sistema em transportadores, sem necessidade de manuseio manual. Os programas de inspeção são projetados para corresponder à velocidade da linha, muitas vezes priorizando a consistência e a repetibilidade em detrimento do máximo detalhe da imagem.

Como o sistema opera continuamente, os resultados da inspeção são gerados em tempo real e podem ser vinculados aos dados de produção. Isso torna o raio X em linha parte do processo de fabricação, em vez de um ponto de verificação de qualidade separado.

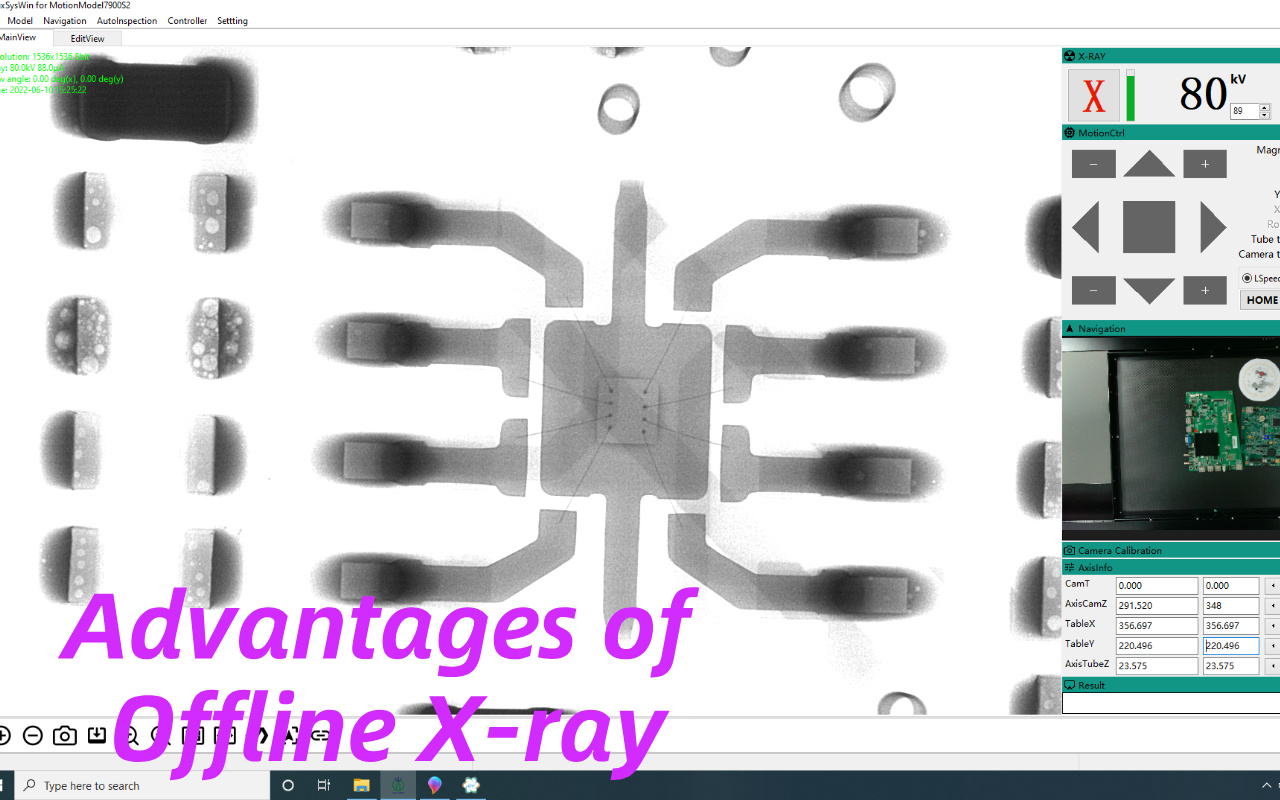

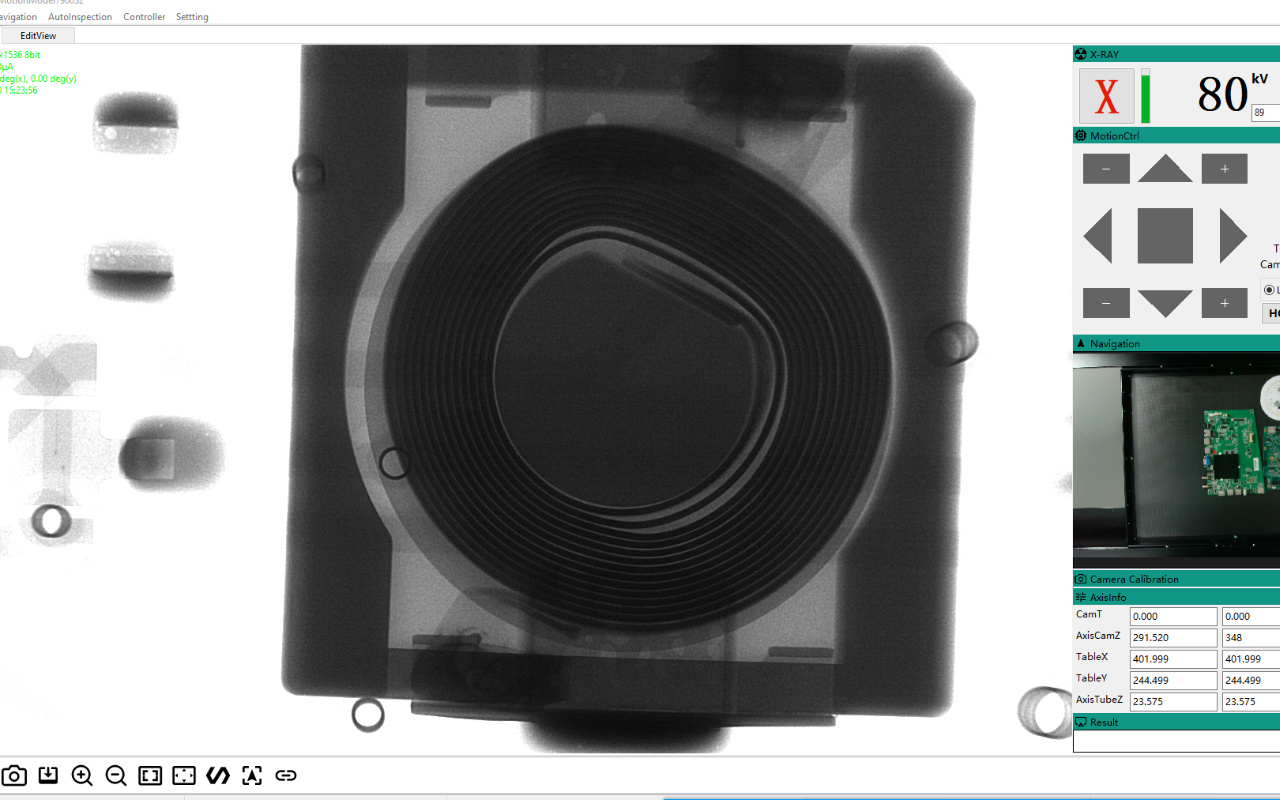

Os sistemas de raios X off-line funcionam independentemente da linha de produção e dependem do carregamento e descarregamento manual de placas. Os operadores ou engenheiros decidem quais placas inspecionar, por quanto tempo inspecioná-las e quais recursos analisar detalhadamente.

Essa flexibilidade permite uma inspeção mais profunda, incluindo visualizações angulares, múltiplos níveis de ampliação e maior tempo de análise por junta. Sistemas off-line são comumente usados para amostragem, solução de problemas e validação de engenharia. Eles atuam como uma ferramenta analítica em vez de uma porta de inspeção orientada pelo rendimento.

A diferença mais óbvia entre raios X inline e offline é a velocidade de inspeção. Os sistemas inline são otimizados para inspecionar cada placa de forma rápida e consistente, enquanto os sistemas off-line trocam velocidade por detalhes. Os níveis de automação também diferem significativamente, com sistemas em linha exigindo envolvimento mínimo do operador e sistemas offline dependendo fortemente de usuários qualificados.

A inspeção em linha em termos de fluxo de trabalho oferece suporte ao controle contínuo da produção, enquanto a inspeção off-line oferece suporte à tomada de decisões e à análise de causa raiz. Estas distinções influenciam diretamente a forma como cada sistema deve ser implantado numa fábrica.

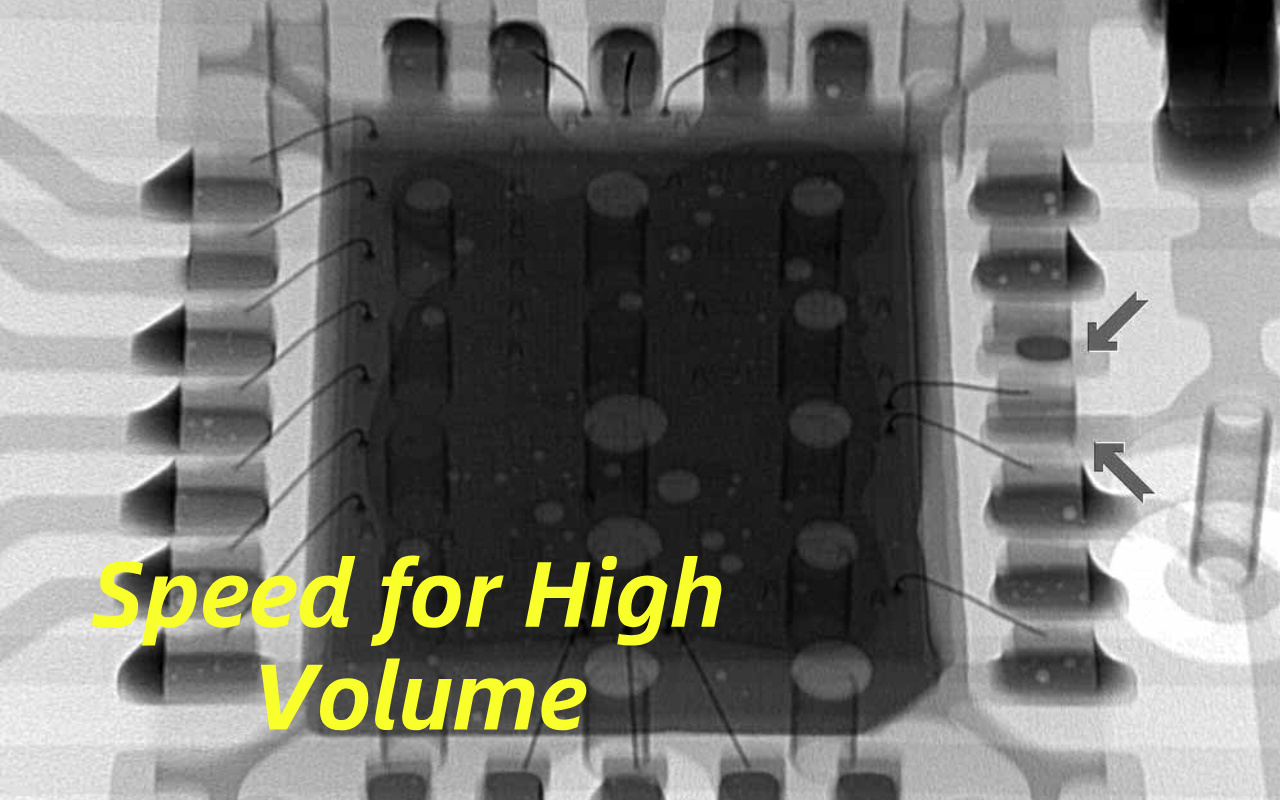

A inspeção por raios X em linha permite que as fábricas mantenham uma alta produção sem sacrificar a cobertura da inspeção. Como as placas são inspecionadas automaticamente à medida que se movem pela linha, não há necessidade de interromper a produção ou desviar as placas para manuseio manual.

Isto é especialmente importante em ambientes de alto volume, onde mesmo pequenos atrasos podem atrapalhar os cronogramas de entrega. A inspeção em linha garante que o controle de qualidade acompanhe a produção, em vez de competir com ela. Para muitas linhas de produção em massa, esta capacidade por si só justifica o investimento.

Uma das maiores vantagens do raio X em linha é a velocidade com que os defeitos são detectados e relatados. Problemas como anulação excessiva, pontes de solda sob componentes ou falta de solda podem ser identificados minutos após a ocorrência.

Isso permite que os engenheiros de processo reajam rapidamente ajustando os parâmetros de impressão, posicionamento ou refluxo. A detecção precoce evita a propagação de defeitos em lotes grandes. Com o tempo, esse feedback em tempo real estabiliza significativamente todo o processo SMT.

Os sistemas de raios X em linha são projetados para se comunicar com outros equipamentos automatizados na linha. Os dados de inspeção podem ser vinculados às informações da impressora, montadora ou refluxo para identificar tendências do processo. Isto apoia o controle estatístico do processo e a melhoria do rendimento a longo prazo.

Quando devidamente integrado, o raio X em linha torna-se parte de um sistema de qualidade de circuito fechado, em vez de um verificador independente. O resultado é uma linha de produção que não apenas detecta defeitos, mas trabalha ativamente para evitá-los.

Os sistemas de raios X off-line permitem que os operadores gastem mais tempo em cada alvo de inspeção, o que se traduz diretamente em maior clareza de imagem e mais ângulos de inspeção. Os engenheiros podem ampliar juntas de solda individuais, girar visualizações e inspecionar estruturas complexas camada por camada.

Este nível de detalhe é especialmente valioso ao analisar vazios BGA, defeitos de cabeça no travesseiro ou não umedecimento parcial que seriam difíceis de classificar em uma varredura inline rápida. A inspeção off-line oferece suporte a uma compreensão mais profunda, não apenas à confirmação de defeitos. Para engenheiros de qualidade, essa profundidade muitas vezes faz a diferença entre adivinhar e saber.

A radiografia off-line é excelente em ambientes onde os produtos mudam com frequência ou onde é necessária análise de engenharia.

É comumente usado para:

Introdução de novo produto (NPI)

Validação de processo

Análise de falhas e investigação de causa raiz

Como o raio-X off-line é separado da linha SMT principal , ele não afeta diretamente a velocidade ou o tempo de atividade da linha. As placas são selecionadas para inspeção após a produção, o que evita a introdução de novos gargalos. Isso facilita a introdução de sistemas off-line em fábricas existentes, sem reconfigurar transportadores ou layout de linha.

Para instalações com espaço limitado ou cronogramas de produção instáveis, essa separação reduz o risco operacional. O processo de inspeção permanece controlado sem interferir na produção diária.

Embora o raio X em linha ofereça velocidade e automação, ele pode se tornar um gargalo se não for adequadamente compatível com a capacidade da linha. Se o tempo de inspeção por placa exceder o takt time da linha, filas se formarão e interromperão o fluxo de produção. Placas complexas com vários pontos de inspeção são especialmente propensas a esse problema.

Em alguns casos, os engenheiros reduzem a profundidade da inspeção para manter a velocidade, o que compromete a detecção de defeitos. Sem um planejamento cuidadoso, a inspeção em linha pode involuntariamente trocar qualidade por rendimento.

A inspeção off-line por raios X não fornece feedback imediato à linha de produção. No momento em que os defeitos são descobertos, dezenas ou até centenas de placas já podem estar concluídas. Esse atraso aumenta o volume de retrabalho e dificulta a análise da causa raiz.

Os problemas do processo permanecem ocultos por mais tempo, permitindo que os defeitos se repitam. A inspeção off-line funciona melhor quando a frequência de defeitos é baixa e os volumes de produção são gerenciáveis.

Tanto os sistemas inline quanto os off-line exigem investimentos além da própria máquina. Os sistemas inline muitas vezes exigem espaço adicional no transportador e esforço de integração, enquanto os sistemas off-line dependem fortemente de operadores qualificados. Treinamento, programação e interpretação de dados aumentam os custos a longo prazo.

As fábricas devem considerar não apenas o preço de compra, mas também as despesas operacionais. Ignorar esses fatores geralmente leva à subutilização de equipamentos.

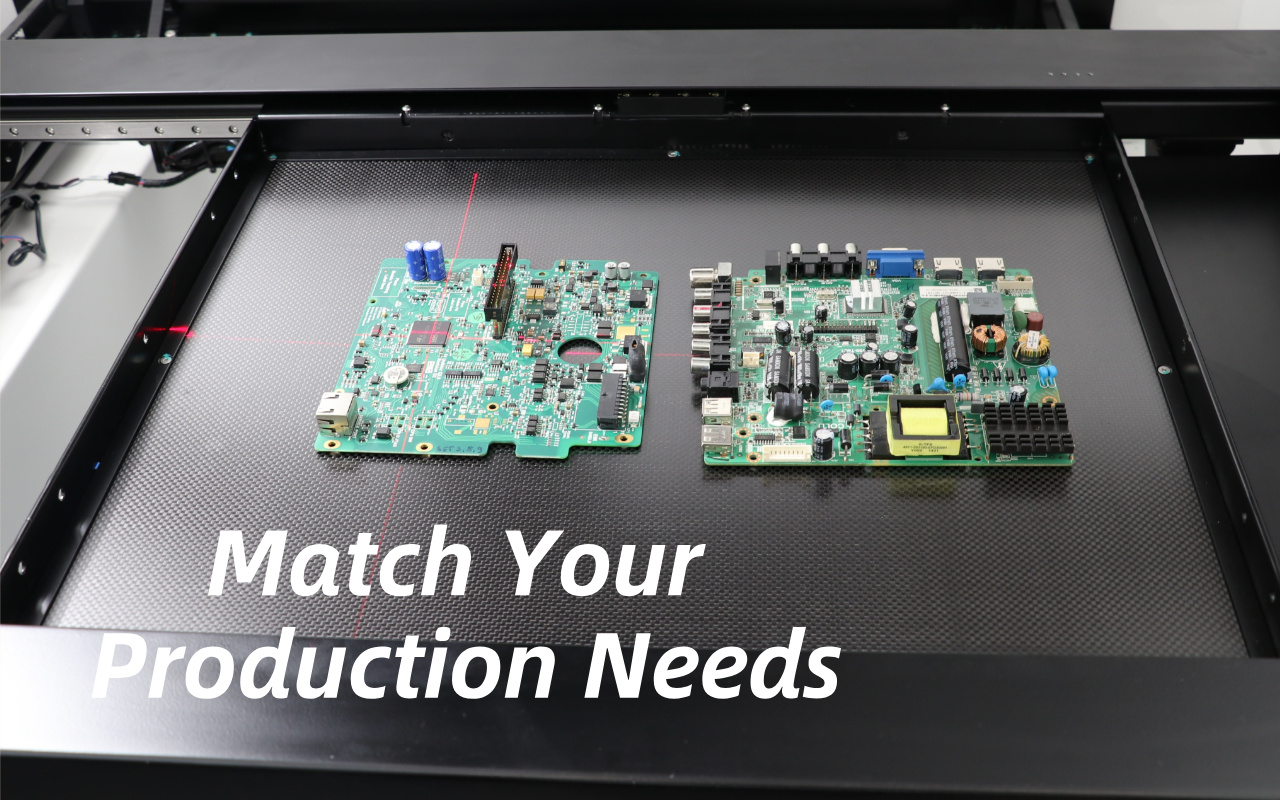

O volume de produção é um dos fatores mais importantes na escolha entre raios X inline e offline. A produção estável e de alto volume favorece a inspeção em linha devido à sua velocidade e automação. Produtos de baixo volume ou que mudam frequentemente se beneficiam mais da flexibilidade off-line.

As linhas de alto mix muitas vezes têm dificuldade para justificar o esforço de programação em linha para cada produto. Adequar a estratégia de inspeção à realidade real da produção evita o desperdício de recursos.

Nem todos os defeitos exigem a mesma abordagem de inspeção. Se sua principal preocupação é o controle percentual nulo em BGAs produzidos em massa, o raio X em linha fornece monitoramento rápido e consistente. Se você precisar de uma análise detalhada de falhas intermitentes ou complexas, os sistemas offline são mais eficazes.

Compreender seus modos de defeito dominantes é fundamental. A inspeção deve visar o risco e não operar cegamente.

Os sistemas inline normalmente exigem maior investimento inicial e integração física na linha. Os sistemas offline oferecem barreiras de entrada mais baixas e podem ser expandidos gradualmente. No entanto, o crescimento futuro deve ser considerado desde o início.

Uma fábrica que planeje aumentos significativos de volume pode rapidamente superar uma estratégia apenas off-line. Escolher tendo em mente a escalabilidade de longo prazo evita reinvestimentos dispendiosos.

Na produção automotiva de alto volume, a inspeção por raios X em linha costuma ser essencial. O monitoramento contínuo garante que a qualidade da junta de solda permaneça estável em milhares de placas por turno. O feedback em tempo real permite a correção rápida antes que os defeitos cheguem ao cliente.

A inspeção em linha torna-se parte da espinha dorsal da garantia de qualidade. Neste ambiente, a inspeção off-line por si só é insuficiente.

Os fabricantes de eletrônicos médicos geralmente priorizam a rastreabilidade e a análise profunda de defeitos em vez do rendimento bruto. O raio X off-line permite que os engenheiros inspecionem placas críticas detalhadamente e documentem os resultados para conformidade.

As estratégias de amostragem são cuidadosamente planejadas e não totalmente automatizadas. Essa abordagem equilibra a profundidade da inspeção com a flexibilidade da produção. A inspeção em linha ainda pode ser adicionada posteriormente à medida que o volume aumenta.

Em última análise, muitas fábricas adotam uma abordagem híbrida que combina raios X inline e offline. Os sistemas inline cuidam do monitoramento rotineiro da produção, enquanto os sistemas offline dão suporte à análise de falhas e às investigações de engenharia.

Esta divisão de trabalho maximiza a eficiência da inspeção e a profundidade do conhecimento. As estratégias híbridas também reduzem a pressão sobre qualquer sistema único. Para fábricas em crescimento, esta abordagem oferece o melhor equilíbrio a longo prazo.

O raio X inline suporta velocidade, automação e controle em tempo real

A radiografia off-line oferece flexibilidade, resolução e profundidade analítica

A escolha certa depende do volume, do mix de produtos e do risco de qualidade

As estratégias híbridas geralmente proporcionam o melhor equilíbrio a longo prazo

Sim. Muitas fábricas usam inspeção em linha para monitoramento da produção e sistemas off-line para análises mais profundas e solução de problemas.

A inspeção 3D melhora a detecção de defeitos em ambas as configurações, mas o tempo de inspeção e os requisitos de tratamento de dados devem ser considerados cuidadosamente.

Os sistemas inline exigem um gerenciamento mais rígido do tempo de atividade, enquanto os sistemas off-line oferecem mais flexibilidade no agendamento da manutenção.

A inspeção off-line pode atender às necessidades de conformidade quando os planos de inspeção e as estratégias de amostragem são definidos adequadamente.

O ROI deve considerar não apenas o custo do equipamento, mas também a economia de mão de obra, a redução de defeitos, a prevenção de retrabalho e a eficiência da produção.