Número Browse:0 Autor:editor do site Publicar Time: 2025-12-11 Origem:alimentado

Na produção moderna de alta densidade SMT, os erros mais caros nascem no estágio de impressão da pasta de solda - mas a maioria das fábricas só os descobre horas depois, no AOI ou no teste funcional. Se sua linha já está mostrando esses cinco sinais de alerta clássicos, você não precisa apenas 'precisa' SPI na linha SMT - você precisou dela ontem.

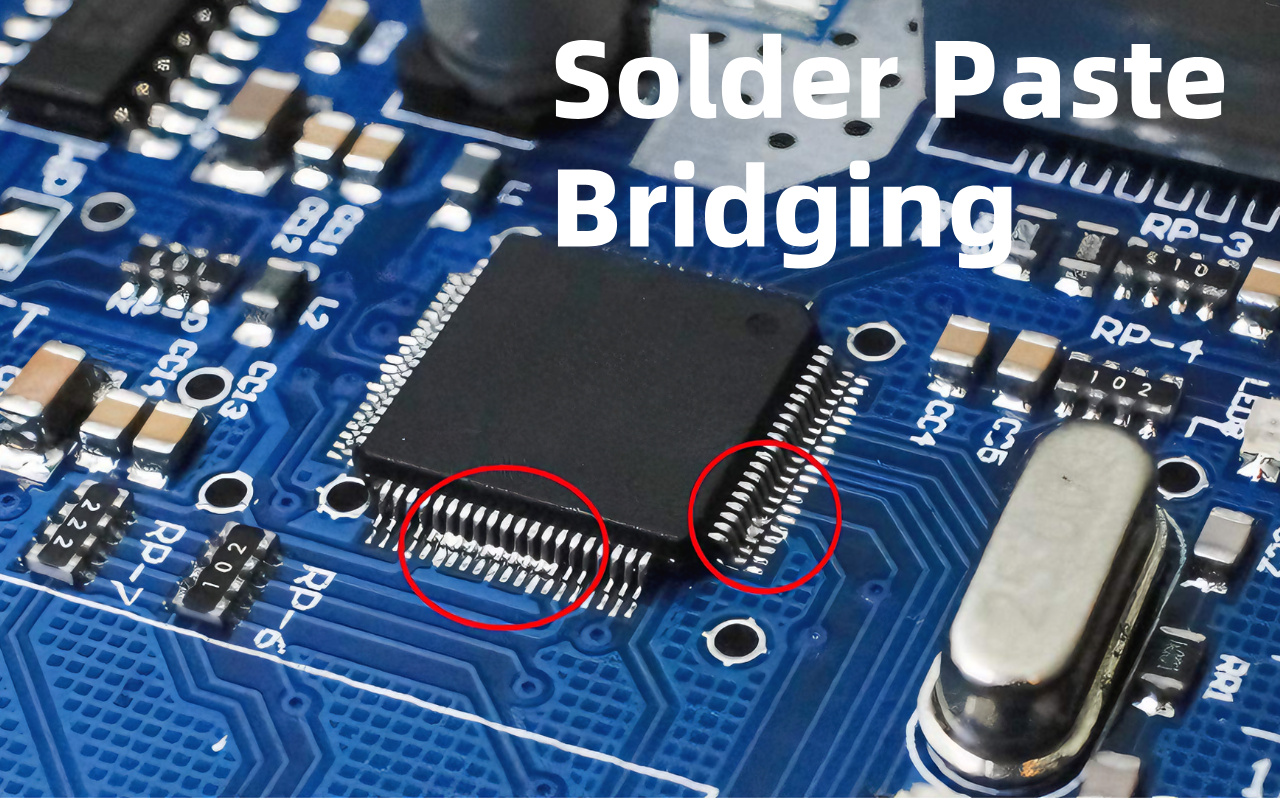

Imagine que você caminha até a estação AOI todas as manhãs e vê as mesmas mensagens de erro em vermelho repetidas vezes: 'solda insuficiente', 'solda excessiva' ou 'ponte'. Isso não é azar - é o primeiro grande sinal de alerta de que sua etapa de impressão de pasta de solda está com problemas.

AOI é a máquina que verifica as placas depois que os componentes são colocados, então, quando continua encontrando problemas de pasta de solda, significa que o problema começou muito antes, direto na impressora. A maioria das fábricas pensa que AOI irá capturar tudo, mas quando AOI vê o problema, a placa já passou pelo posicionamento e talvez até pelo refluxo.

Consertá-lo agora custa muito tempo e dinheiro. SPI, por outro lado, verifica a pasta de solda imediatamente após a impressão, antes de qualquer componente ser adicionado. Dessa forma, placas ruins nunca avançam e você economiza horas de retrabalho todos os dias.

Solda insuficiente significa que algumas almofadas têm pouca pasta, portanto os componentes podem não se conectar corretamente após o aquecimento. Solda excessiva significa muita pasta, o que pode causar curtos-circuitos entre as almofadas próximas.

Você pode ver um tabuleiro com apenas 60% da pasta necessária em uma bola BGA, enquanto o tabuleiro seguinte tem 140% no mesmo local. Isso acontece porque a impressora não coloca sempre a mesma quantidade. Os operadores muitas vezes culpam a pasta ou o estêncil, mas o verdadeiro motivo geralmente é a pressão ou velocidade instável.

Sem medição, você só descobre isso mais tarde, em AOI. Uma simples verificação SPI logo após a impressão mostraria o volume exato em cada bloco e resolveria o problema imediatamente.

Deslocamento de pasta significa que a pasta de solda é impressa um pouco à esquerda ou à direita de onde deveria estar. Mesmo um pequeno deslocamento de 25 mícrons (mais fino que um fio de cabelo) pode fazer a pasta tocar a próxima almofada, criando uma ponte. A ponte parece pequenas conexões prateadas entre pinos que devem estar separados.

Os engenheiros costumam dizer “o estêncil está bom” ou “a colocação causou isso”, mas na maioria das vezes a impressora moveu a pasta durante a impressão. A ponte aleatória é especialmente comum em peças de passo fino, como componentes de 0,5 mm ou 0,4 mm.

AOI irá pegá-lo, mas o tabuleiro já está cheio de fichas caras. SPI mede a posição exata de cada depósito de pasta em segundos, para que você conserte a impressora antes mesmo de a próxima placa começar.

Cada vez que AOI para uma placa devido a um problema de pasta de solda, sua impressora envia uma mensagem: 'Preciso de ajuda!' Estudos do IPC e SMTA mostram que 60% a 74% de todos os defeitos de soldagem começam na fase de impressão.

Isso significa que mais da metade do seu tempo de retrabalho é causado por algo que poderia ser corrigido em 10 segundos com SPI. Pense nisso como um carro com um pneu furado – você não espera até bater para verificar os pneus. Neste momento, AOI está lhe dizendo que o pneu está furado, mas você ainda está dirigindo.

Instalar o SPI é como adicionar um sensor de pressão dos pneus: ele avisa no momento em que a pressão cai, para que você nunca fique furado. As fábricas que adicionam SPI geralmente reduzem os defeitos relacionados à pasta em 70% no primeiro mês.

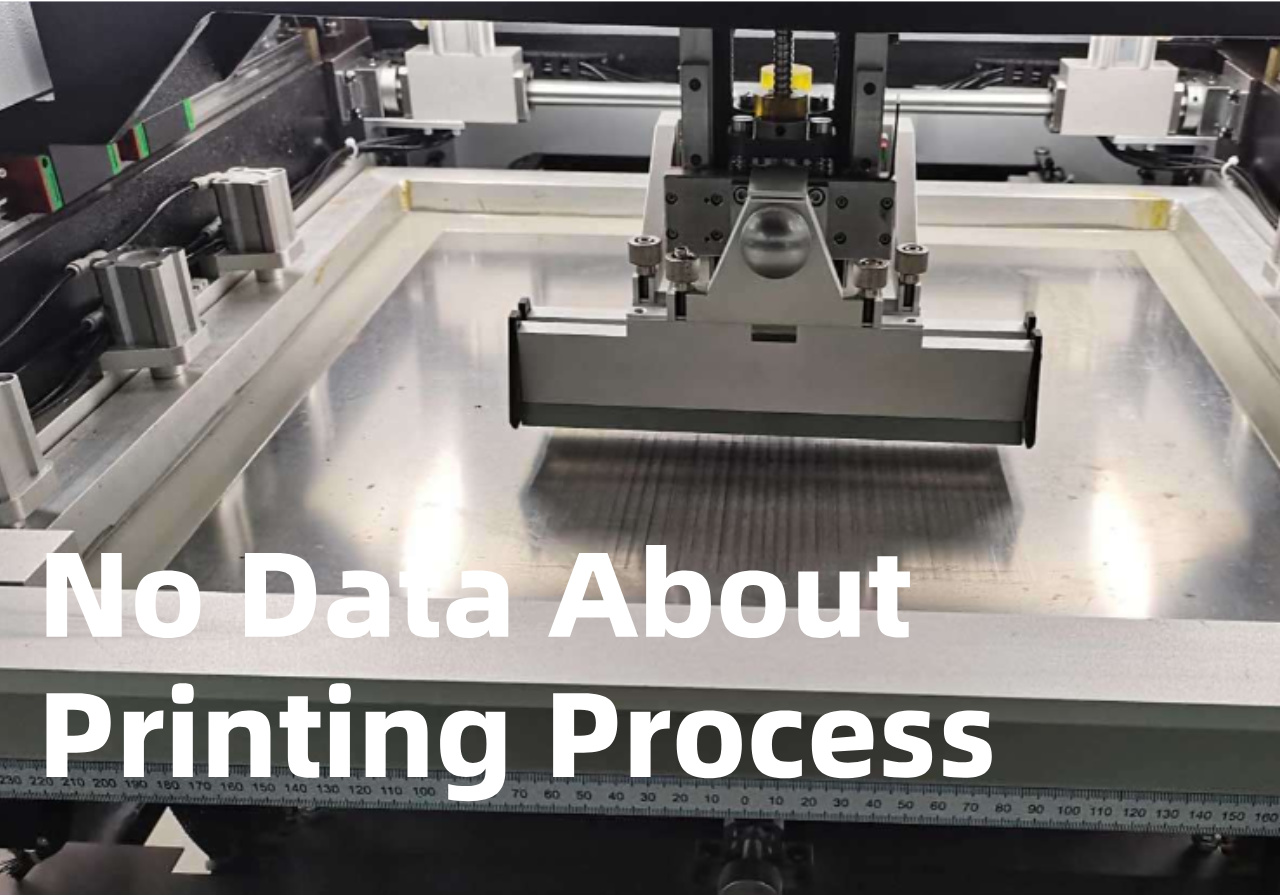

Se seus engenheiros gastam horas todos os dias alterando as configurações da impressora – velocidade, pressão, distância de separação – mas a qualidade ainda aumenta e diminui, você não tem um problema de “configurações”. Você tem um problema de 'sem dados'. Sem medições reais, cada ajuste é apenas uma suposição.

SPI fornece uma imagem 3D nítida de cada depósito de pasta, para que você saiba exatamente o que alterar e quanto. Isso transforma horas de tentativa e erro em uma solução de 5 minutos. Muitas fábricas convivem com essa frustração durante anos antes de perceberem que SPI é a ferramenta que falta.

No turno da manhã os defeitos podem ser de apenas 2%, mas no turno da noite salta subitamente para 15%. O programa da máquina é exatamente o mesmo, o estêncil é o mesmo e a pasta é do mesmo frasco. A única diferença é o operador. Uma pessoa pode pressionar o rodo com um pouco mais de força, outra pode definir a velocidade de separação um pouco mais rápido.

Essas pequenas diferenças criam grandes alterações de volume que você não consegue ver com os olhos. Todo mundo fica frustrado porque ninguém sabe quem está 'certo'. SPI elimina as suposições medindo cada quadro automaticamente, para que cada turno obtenha a mesma impressão perfeita, não importa quem esteja operando a máquina.

Você limpa a linha, instala um novo estêncil, executa as primeiras placas e, de repente, AOI está cheio de erros vermelhos. O volume pode cair 20-30% em aberturas pequenas ou aparecerem pontes onde nunca existiram antes. Isso acontece porque cada novo estêncil tem espessura, tamanho de abertura ou acabamento superficial ligeiramente diferentes.

Sem medição, você passa o dia inteiro ajustando as configurações para voltar à qualidade de ontem. SPI verifica a primeira placa após uma mudança de estêncil e informa exatamente quais aberturas são baixas ou altas. Você faz um ajuste inteligente e continua a produção – sem desperdício de placas, sem perda de horas.

Imagine um piloto tentando pousar um avião enquanto cobre todos os medidores com fita adesiva. Isso é exatamente o que acontece quando você ajusta a velocidade ou a pressão do rodo sentindo-se sozinho. Uma pequena mudança que pareça boa pode, na verdade, piorar o volume em metade dos pads.

Os operadores acabam alterando as configurações o dia todo e a qualidade nunca se estabiliza. SPI é o painel do seu cockpit: mostra altura, volume e posição de cada pad em tempo real. Você vê os números, faz uma alteração precisa e o problema desaparece. As fábricas que mudam para a impressão baseada em dados relatam qualidade estável na primeira semana.

Quando componentes minúsculos como BGA, QFN e 01005 começam a falhar, a estação de retrabalho se torna o local mais movimentado da fábrica. Uma única placa defeituosa pode custar centenas ou até milhares de dólares para consertar, e os clientes começam a reclamar de atrasos.

Todos podem ver o dinheiro desaparecendo, mas a maioria das pessoas ainda culpa o refluxo ou a colocação. A verdade é que quase todas essas falhas caras começam com uma impressão deficiente da pasta de solda. SPI os interrompe antes mesmo de os componentes serem colocados, economizando muito tempo e dinheiro.

BGA aberturas significam que algumas bolas não se conectam após o refluxo. Parece que a bola BGA está apoiada no topo da pasta em vez de derreter corretamente. Shorts acontecem quando muita pasta conecta duas bolas. Os engenheiros costumam dizer que “o perfil de refluxo está errado”, mas a causa real geralmente é o volume irregular de pasta resultante da impressão.

Se uma bola tiver 30% menos pasta, ela não molhará corretamente. Retrabalhar um único BGA pode levar de 30 a 60 minutos e corre o risco de danificar o chip. SPI mede o volume de pasta de cada bola logo após a impressão, para que esses problemas nunca alcancem o refluxo.

Os dispositivos QFN possuem almofadas embaixo, portanto, se o volume da pasta for muito baixo em um lado, a solda não subirá na parede lateral – isso é chamado de umedecimento deficiente. Os chips 01005 são tão pequenos que mesmo uma pequena diferença de volume faz com que uma extremidade se levante durante o refluxo, criando uma lápide (o chip fica em pé como uma lápide).

Ambos os problemas são 100% causados por impressão irregular. Retrabalhar um 01005 marcado para exclusão é quase impossível sem danificar a placa. Os operadores passam horas com armas de ar quente tentando consertar o que deveria ter sido evitado em segundos. SPI detecta diferenças de volume de apenas alguns mícrons, mantendo até os menores chips perfeitamente planos.

Uma diferença de 20 μm na altura da pasta parece minúscula – é mais fina que um fio de cabelo humano. Mas durante o refluxo, essa pequena diferença se transforma em grandes problemas: aberturas, shorts, cabeça no travesseiro ou lápide. Uma placa ruim pode destruir todo um módulo caro, como uma câmera de smartphone ou um sensor automotivo.

Se você fabricar 500 pranchas por dia, apenas 5% de taxa de defeito significa 25 pranchas ruins – e milhares de dólares perdidos todos os dias. Multiplique isso por um mês e o custo será facilmente compensado por uma máquina SPI totalmente nova. SPI mede a altura com precisão de 1 μm, portanto, um problema de 20 μm é detectado e corrigido antes que a placa saia da impressora.

Todos os anos, seus clientes pedem placas menores, mais densas e mais potentes: passo de 0,4 mm BGA, resistores 01005, mini arrays LED.

As peças ficam minúsculas, mas a maioria das fábricas ainda usa os mesmos velhos hábitos de impressão da era 0603. É como tentar vencer uma corrida de Fórmula 1 com uma bicicleta. As regras da física mudaram, e se o seu processo não mudou com elas, o fracasso é garantido.

Um BGA de 0,4 mm possui esferas com apenas 0,25 mm de diâmetro e a distância entre elas é inferior a 0,15 mm. Um chip 01005 tem apenas 0,4 mm x 0,2 mm – menor que um grão de arroz. Mini placas LED podem ter de 5.000 a 10.000 minúsculos LEDs em um painel.

Para essas peças, a janela de volume de pasta de solda permitida diminui de ±50% (aceitável há dez anos) para ±10–15% hoje. Mesmo um pequeno sopro de ar do ar condicionado pode empurrar a pasta para fora da janela se você não a estiver medindo.

Com peças grandes 0603 ou 0805 você poderia imprimir 'um pouco mais' ou 'um pouco menos' e colar e tudo ainda funcionava. Com peças modernas quase não sobra margem. Uma diferença de volume de apenas 10% pode transformar uma impressão perfeita em um quadro morto após o refluxo.

O olho humano não consegue ver essa diferença, e as câmeras 2D normais em AOI também não conseguem medir altura ou volume com precisão. Você está basicamente voando às cegas em uma tempestade.

Esperar que AOI encontre erros de impressão é tarde demais. A essa altura as fichas caras já estão colocadas e o tabuleiro já passou pelo forno. Retrabalhar um painel BGA ou Mini LED de 0,4 mm é extremamente difícil e muitas vezes danifica a placa permanentemente.

Muitas fábricas aprendem isso da maneira mais difícil quando o lançamento de um novo produto falha e os clientes ameaçam transferir os pedidos para outro lugar. SPI fornece os dados necessários antes de você colocar um único componente, para que o novo e difícil produto seja lançado sem problemas na primeira tentativa.

Sua equipe tem uma forte sensação de que algo está errado com a impressora, mas ninguém consegue provar isso.

As reuniões duram horas: 'É o rodo? A pasta? O estêncil? A temperatura?' Todo mundo tem uma opinião diferente porque ninguém tem números reais. Este é o sinal de alerta mais perigoso de todos – quando a suspeita é alta, mas os dados são zero.

A lâmina do rodo deve empurrar a pasta exatamente com a mesma força da esquerda para a direita. Na realidade, cilindros desgastados ou trilhos sujos podem fazer com que a pressão difira de 0,5 a 2 kg ao longo do curso.

Essa pequena mudança pode reduzir o volume da pasta em 20–40% em um lado da placa. Você nunca sentirá isso à mão, mas as placas mostrarão isso após o refluxo.

Os finos modernos PCB (0,6–0,8 mm) dobram-se facilmente sob o próprio peso ou com o calor. Uma curvatura de apenas 100–150 μm é suficiente para fazer o volume da pasta variar 30% entre o centro e a borda do painel.

Os operadores veem pontes ou solda insuficiente, mas não conseguem explicar por quê. SPI cria instantaneamente um mapa de distorção 3D e um mapa de volume em uma varredura, para que você saiba exatamente onde está o problema.

A pasta de solda é sensível à umidade da temperatura ambiente. Um aumento de 5 °C ou uma queda de 10% na umidade pode fazer com que a pasta role de maneira diferente e altere o volume em 15–30%. Um novo lote de pasta do mesmo fornecedor pode se comportar de maneira completamente diferente devido a pequenas alterações no conteúdo ou fluxo do metal.

Sem SPI você só descobre isso depois de centenas de placas ruins. Com SPI você vê a mudança na primeira placa do novo lote e ajusta em segundos.

Se você reconhecer pelo menos dois dos cinco sinais acima, a mensagem é clara: seu processo de impressão está fora de controle e custando dinheiro todos os dias. A boa notícia é que a correção é simples e rápida.

☐ AOI continua parando placas devido aos mesmos problemas de colagem (volume, ponte, deslocamento)

☐ SMT As configurações da impressora mudaram quase todos os turnos sem nenhuma melhoria duradoura

☐ A estação de retrabalho está cheia de falhas de precisão BGA / QFN / 01005

☐ Seu próximo produto usa passo de 0,4 mm ou menor ou Mini LED

☐ Você discute sobre problemas de impressora, mas não tem números concretos para provar nada

Dois ou mais cheques = sua fábrica já está perdendo milhares de dólares todas as semanas.

A maioria das empresas espera até uma grande auditoria do cliente, uma grande falha em campo ou um contrato perdido antes de finalmente instalar o SPI. A essa altura, eles já desperdiçaram de seis a vinte e quatro meses de lucro. Fábricas inteligentes são instaladas SPI antes que a dor se torne insuportável.

A máquina normalmente se paga em 6 a 12 meses através de menos retrabalho, maior rendimento acima de 99% e zero reclamações de clientes. A única questão que resta é: você quer continuar pagando o “imposto estúpido” ou começar a economizar dinheiro hoje?

Não. AOI vê a superfície superior após a colocação do componente; ele não pode medir o volume, a altura ou a coplanaridade da pasta de solda antes que os componentes sejam colocados. Dados da indústria mostram que o 3D SPI evita de 60 a 80% dos defeitos que o AOI detectaria tarde demais.

Os modernos sistemas 3D em linha SPI atingem uma velocidade de inspeção de 30 a 80 cm²/s com medição 3D completa – mais rápido do que a maioria das máquinas de colocação de alta velocidade. O impacto do tempo de ciclo é normalmente <3 segundos por placa.

O período de retorno típico é de 6 a 12 meses apenas através da redução de retrabalho/sucata. Fábricas de alto mix geralmente obtêm ROI em menos de 6 meses; automotivo/médico/aeroespacial alcançam ROI em 3 a 9 meses devido aos requisitos de escape zero.

Mesmo os produtos estáveis sofrem desgaste do estêncil, variação do lote de pasta e desvios ambientais. As fábricas que operam apenas um produto durante anos ainda relatam uma melhoria de rendimento de 3 a 8% após a instalação do SPI.

Calcule seu custo atual de retrabalho + sucata por mês em defeitos relacionados à pasta, multiplique por 12 e compare com o preço de SPI. A matemática quase sempre fala por si em um slide.