Número Browse:0 Autor:editor do site Publicar Time: 2025-12-12 Origem:alimentado

A inspeção automática por raios X tornou-se o portão de qualidade mais crítico na fabricação moderna de PCBA, especialmente quando juntas de solda ocultas como BGA, LGA e QFN dominam a placa. Embora os métodos ópticos tradicionais ainda desempenhem um papel, eles simplesmente não conseguem ver o que está abaixo do corpo do componente, tornando a Inspeção Automática por Raios X a única maneira confiável de alcançar uma verdadeira produção com escape zero em 2025.

Os sistemas AOI tradicionais e a inspeção visual manual dependem inteiramente da luz visível. Uma vez que um componente fica na parte inferior de um chip ou se esconde sob uma blindagem de metal, a luz não consegue alcançar as juntas de solda. Mesmo as melhores câmeras de 5 megapixels e microscópios de 50× veem apenas a superfície superior da embalagem.

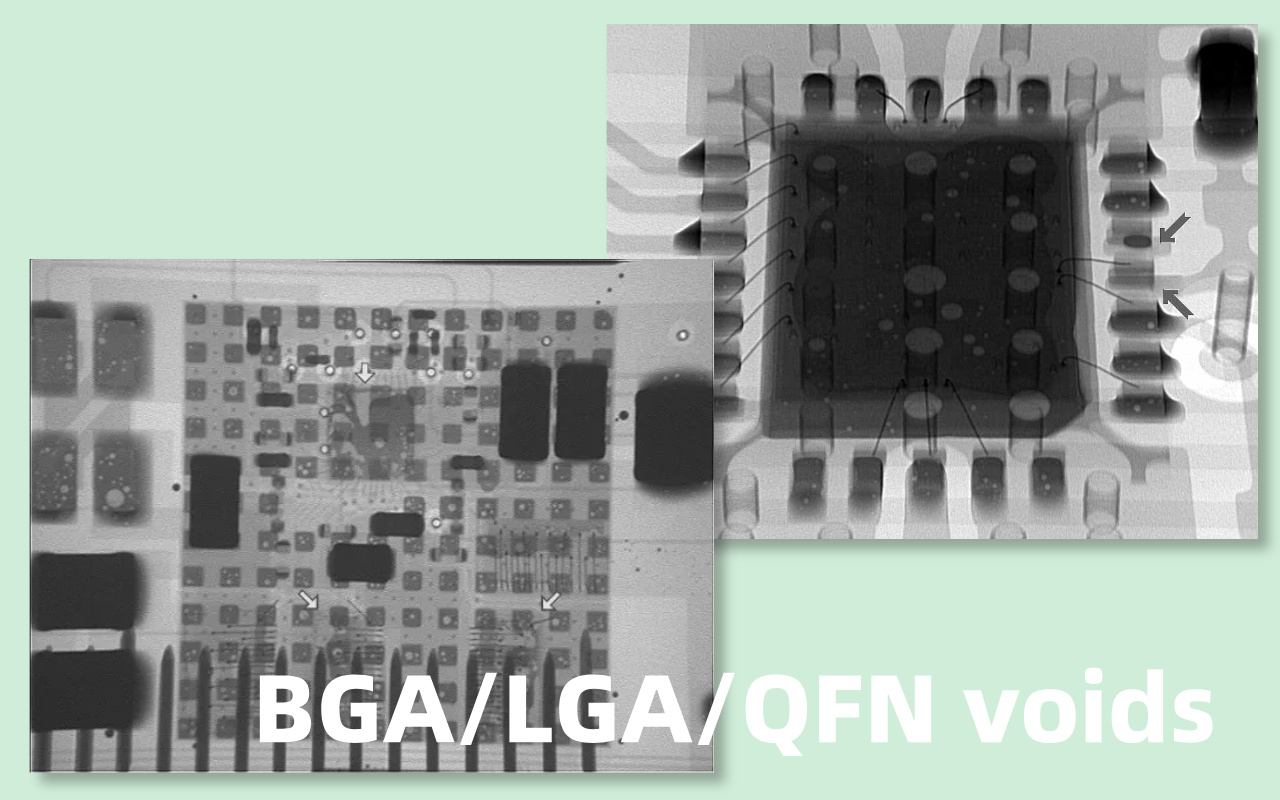

Eles ignoram completamente vazios, pontes e problemas de não molhamento dentro das bolas BGA. Para placas modernas de alta densidade, isso significa que uma grande porcentagem das juntas de solda mais críticas são efetivamente invisíveis aos métodos ópticos.

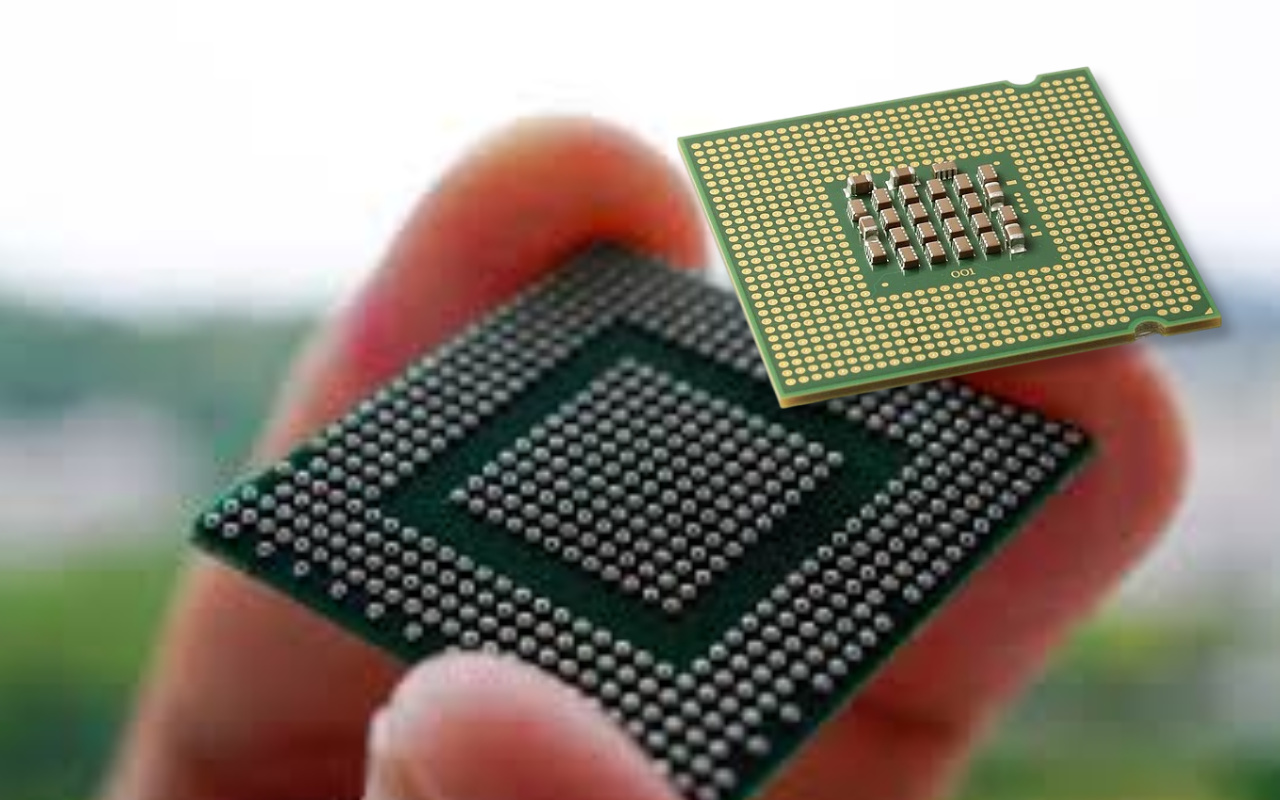

Em 2025, mais de 75% dos PCBs de médio e alto valor contêm pelo menos um pacote finalizado na parte inferior. Uma única placa-mãe de smartphone pode ter de 4 a 6 chips BGA com mais de 1.000 bolas cada. Placas automotivas e de servidor excedem rotineiramente 8.000 juntas de solda ocultas por painel.

Soquetes LGA, módulos de energia QFN e placas de hash de mineradores Bitcoin adicionam milhares de conexões invisíveis. Essas juntas de solda ocultas são a principal causa de falhas de campo, mas nenhuma delas pode ser vista com olhos normais ou humanos.

Os clientes de infraestrutura automotiva, médica, aeroespacial e 5G agora exigem taxas de escape de defeitos abaixo de 50 ppm e muitas vezes abaixo de 10 ppm. Um único vazio oculto ou defeito na cabeça que escapa para o campo pode desencadear um recall completo do veículo que custa milhões de dólares.

Dados da indústria de 2024 a 2025 mostram que as falhas ocultas nas juntas de solda são responsáveis por 45 a 65% de todas as devoluções de garantia em produtos eletrônicos de alta confiabilidade. A redução da taxa de fuga não é mais opcional – é uma exigência contratual.

Várias fábricas de EMS relatam que a adição da inspeção por raios X reduz os custos gerais de retrabalho e sucata em 18–38%. O tempo de depuração para introdução de novos produtos cai de 40 a 70% porque os engenheiros podem ver instantaneamente o interior das juntas BGA em vez de adivinhar.

Um EMS automotivo Tier-1 calculou que um único módulo em recall custa US$ 180.000 em reclamações de garantia; seu sistema de raios X de médio alcance se pagou em apenas 11 meses. Em suma, o dinheiro real é perdido todos os dias que uma fábrica envia pranchas sem inspeção por raios X.

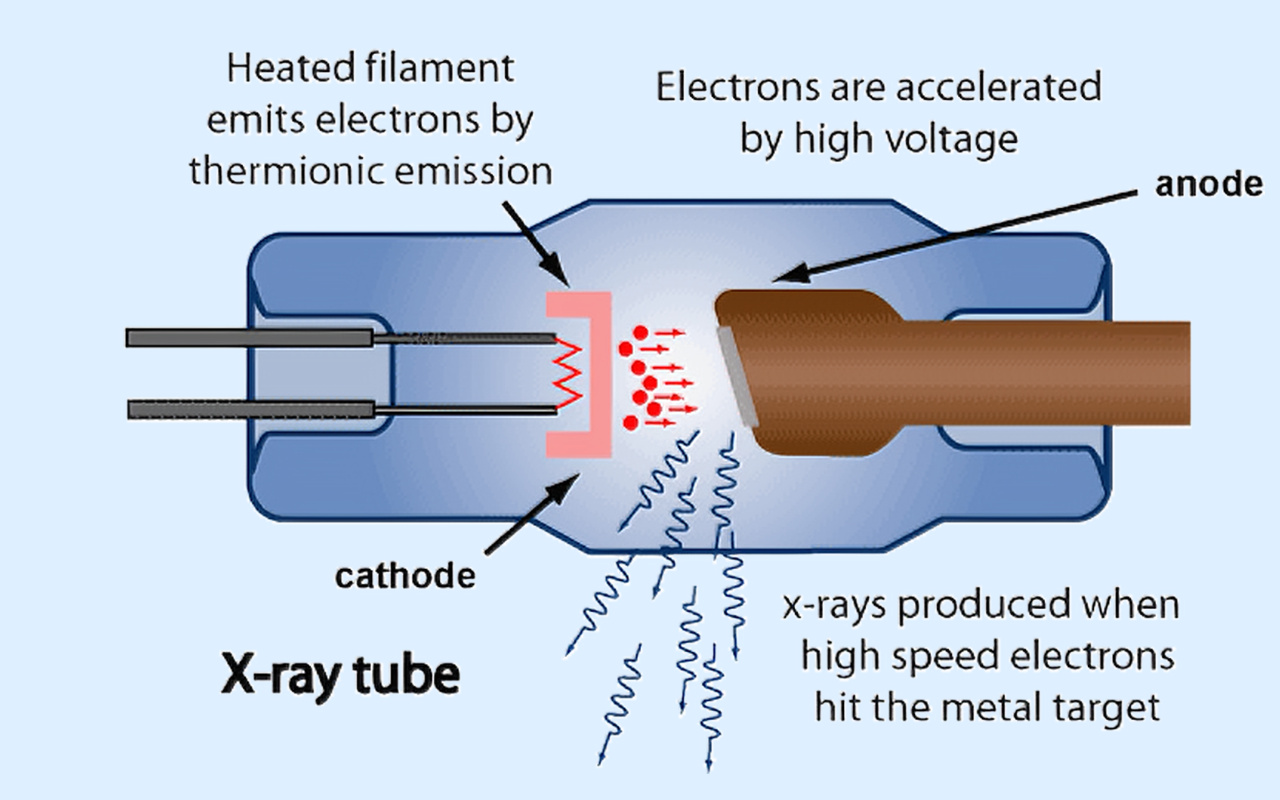

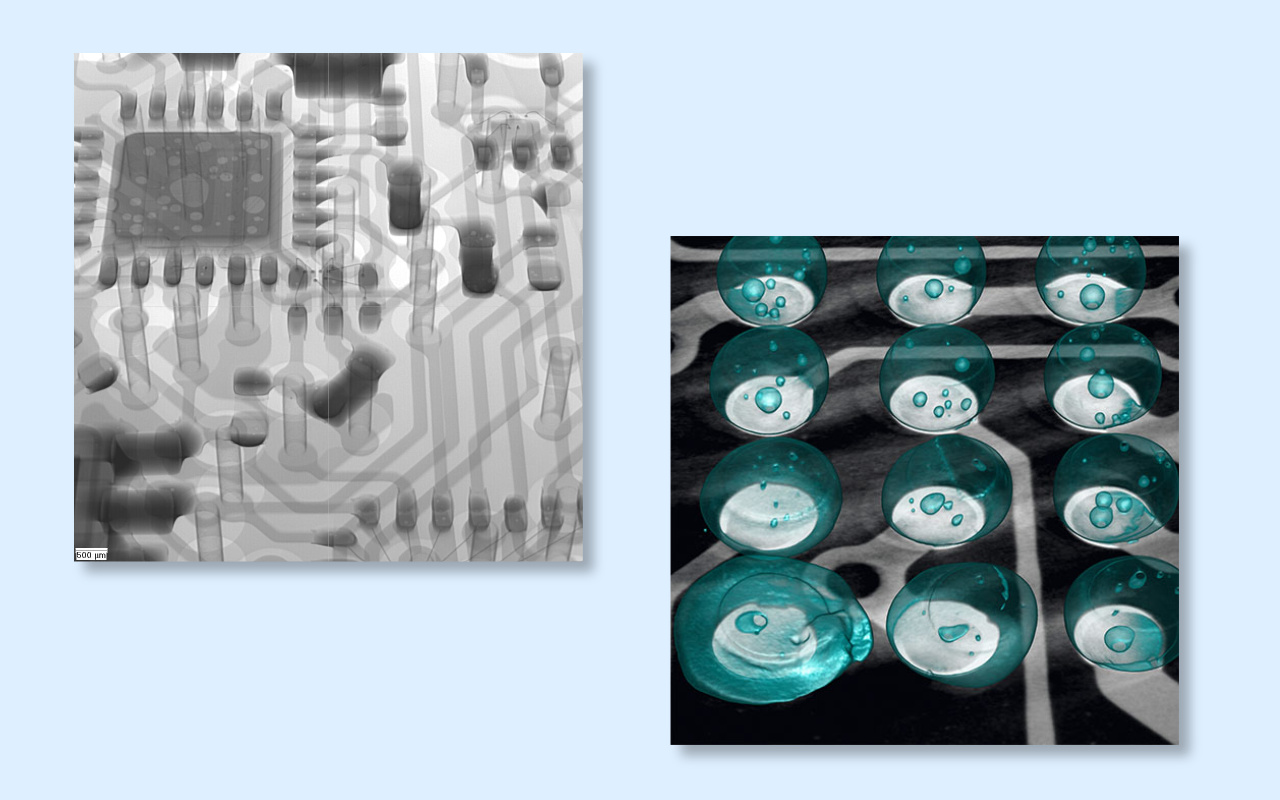

Os raios X são fótons de alta energia que passam facilmente através de materiais de baixa densidade, como FR-4, máscara de solda e embalagens plásticas, mas são fortemente absorvidos por metais de alta densidade, como cobre, estanho-chumbo e ouro. Quanto mais metal no caminho, menos fótons de raios X alcançam o detector, criando uma imagem em tons de cinza claro a escuro.

A solda parece muito brilhante, os vazios aparecem em preto e os traços de cobre são cinza. Essa diferença de densidade é exatamente a razão pela qual a inspeção por raios X revela juntas de solda ocultas que os sistemas ópticos nunca conseguem ver.

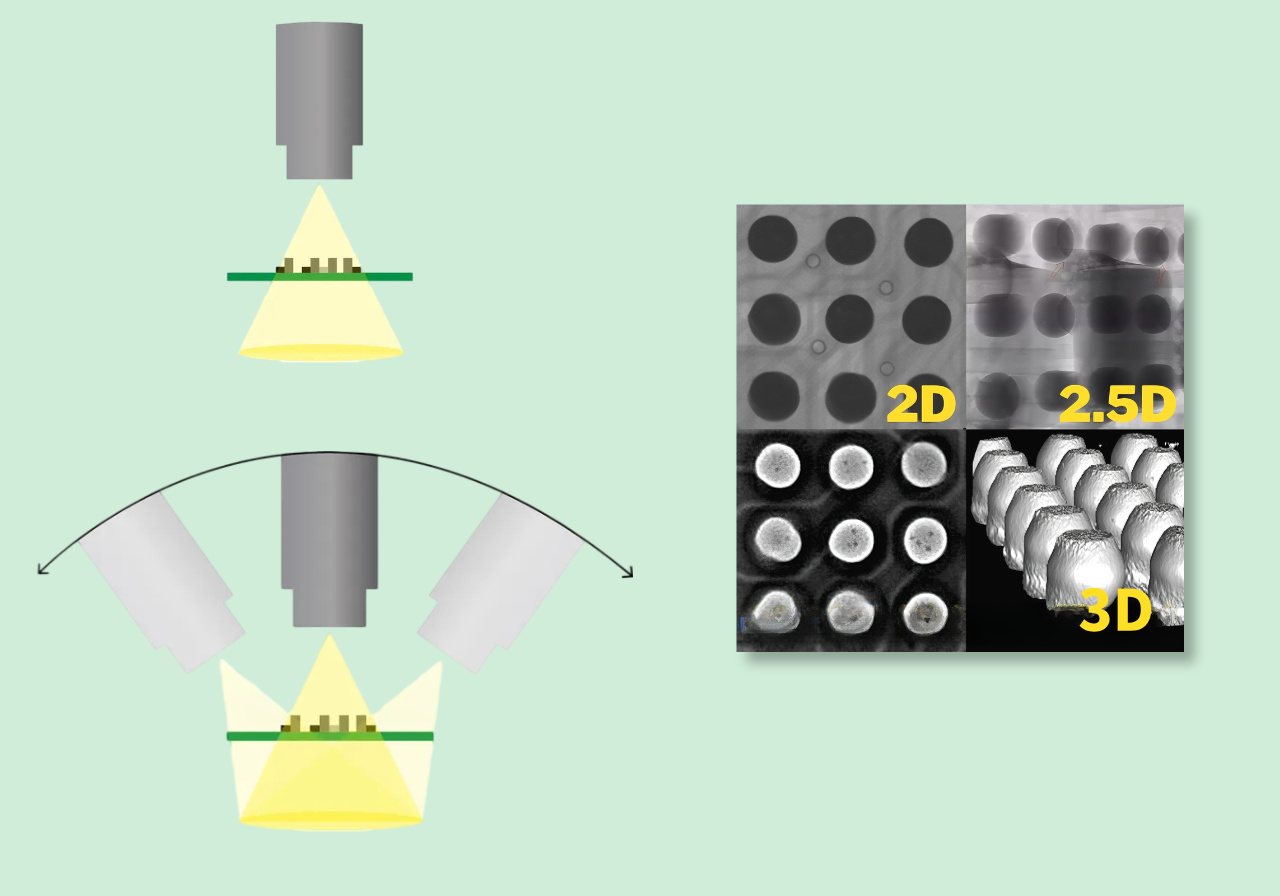

Um sistema 2D obtém uma única imagem reta ou ligeiramente inclinada – rápido e barato, mas bolas sobrepostas criam sombras. Um sistema 2,5D adiciona vários ângulos oblíquos de até 70° para reduzir a sobreposição e proporcionar pseudoprofundidade.

A True 3D CT gira a placa (ou o tubo/detector) 360° e reconstrói milhares de cortes em um modelo volumétrico completo. Com a tomografia computadorizada 3D, os engenheiros podem cortar o BGA em qualquer altura e medir o volume exato de vazios – sem suposições, sem sombras.

Os tubos selados são selados de fábrica para toda a vida, não requerem manutenção e duram de 8.000 a 15.000 horas, mas o menor tamanho de ponto é geralmente de 3 a 5 µm. Tubos abertos (microfoco) podem atingir resolução de 0,5–1 µm e durar mais de 100.000 horas, mas o filamento deve ser substituído a cada 12–24 meses a um custo de US$ 8.000–15.000.

A maioria dos sistemas de tomografia computadorizada 3D de alta resolução usa tubos abertos, enquanto as máquinas 2D básicas usam tubos selados.

Os detectores de tela plana (FPD) atuais oferecem densidade de pixel de 50–100 µm e profundidade de 16 bits para excelente contraste. Os intensificadores de imagem, ainda encontrados em máquinas mais antigas, perdem detalhes e sofrem distorções geométricas.

Os três maiores fatores que afetam a qualidade final da imagem são: (1) tamanho do ponto do tubo de raios X, (2) ampliação geométrica (distância entre a fonte e a placa) e (3) taxa de quadros do detector e profundidade de bits. Melhores valores em todos os três produzem imagens mais nítidas e limpas de pequenos vazios e microfissuras.

Os vazios aparecem como círculos escuros dentro de bolas de solda brilhantes. O IPC-A-610 Classe 2 permite que uma única bola tenha até 30% de micção e a média da embalagem ≤25%. O IPC Classe 3 e a maioria dos contratos automotivos restringem isso para ≤25% por bola e ≤15–20% em média.

Muitos clientes de nível 1 agora exigem anulação média de ≤10% em dispositivos críticos de energia e sinal BGA porque grandes vazios reduzem o desempenho térmico e elétrico e causam falhas precoces em campo.

O defeito Head-in-pillow (HiP) parece um crescente escuro ou anel onde a bola BGA nunca molhou totalmente a almofada - comum após vários refluxos.

A não molhabilidade aparece como uma lacuna escura completa entre a bola e a almofada. O colapso excessivo aparece como bolas achatadas ou em forma de cogumelo que podem causar curto-circuito nos pinos vizinhos. Todos os três defeitos são completamente invisíveis para AOI, mas instantaneamente óbvios sob raios-X.

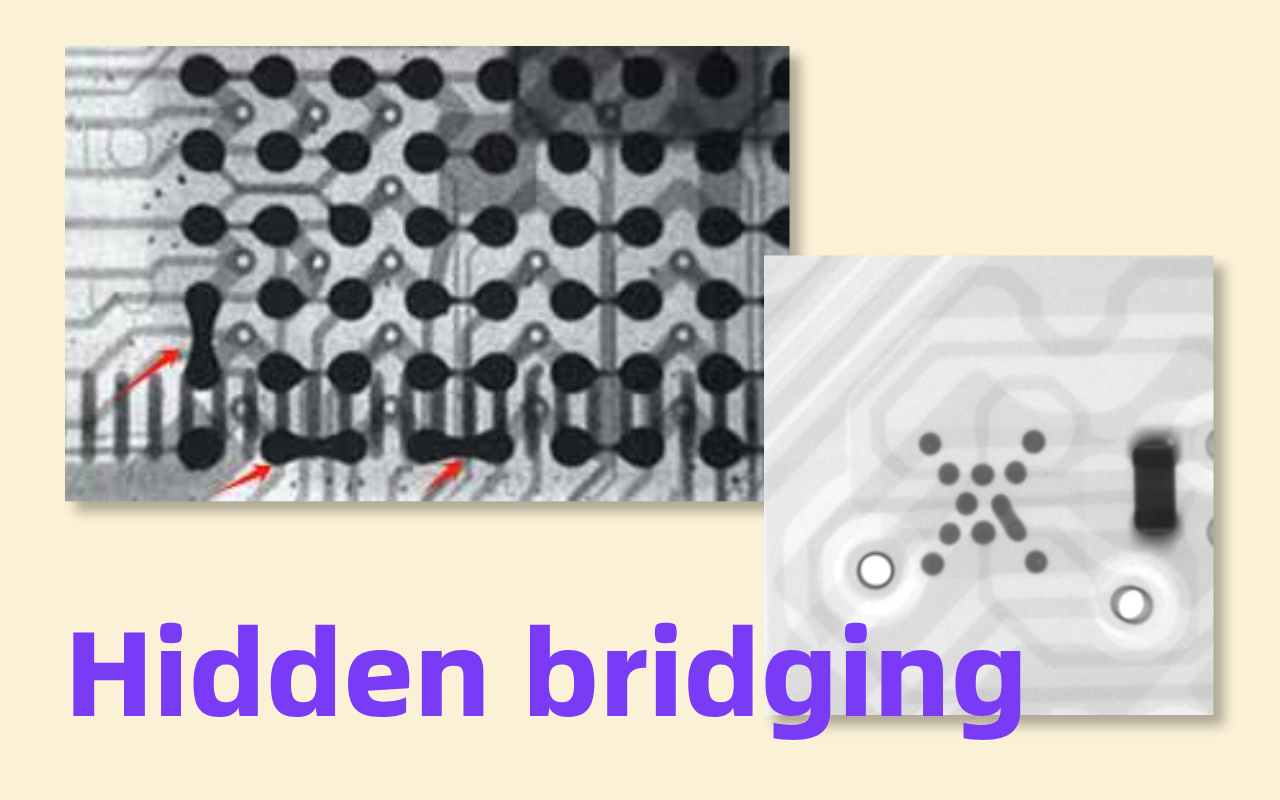

Pontes de solda entre pinos adjacentes BGA ou QFN aparecem como conexões brancas brilhantes na imagem de raios-X.

Como a ponte fica escondida sob a embalagem, AOI e a inspeção visual a perde 100% das vezes. Uma única ponte oculta pode causar curtos elétricos imediatos e falha da placa.

Volume de solda insuficiente mostra bolas menores e mais escuras com baixa altura de impasse. O excesso de solda cria protuberâncias ou formas de cogumelo e pode provocar curtos-circuitos.

Os vazios de pasta dentro da junta – diferentes dos vazios de refluxo – aparecem como áreas escuras irregulares e enfraquecem a resistência mecânica. Todos são facilmente medidos com software moderno de raios X.

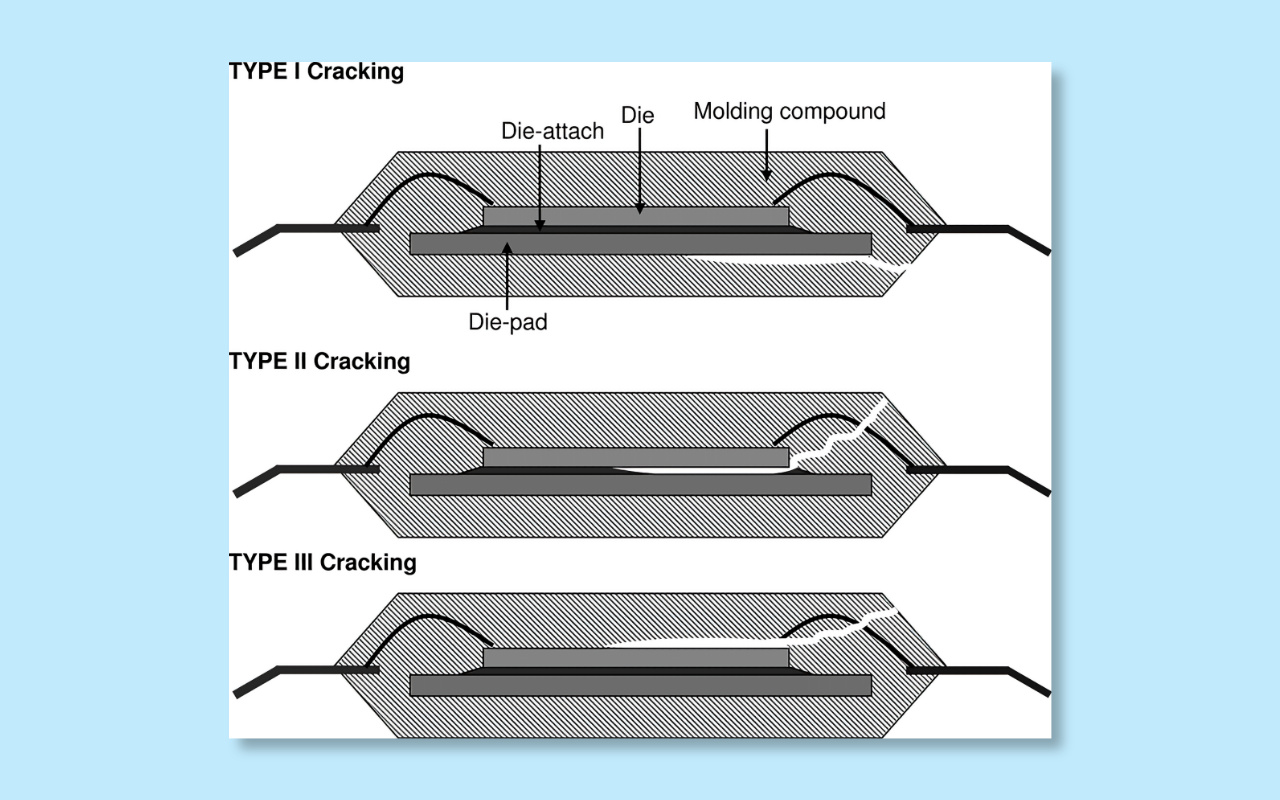

A umidade presa no PCB explode durante o refluxo (efeito 'pipoca'), criando separação ou delaminação da camada visível. Rachaduras no barril e rachaduras nos cantos das vias também são invisíveis na superfície.

A radiografia ou tomografia computadorizada de alta resolução detecta esses defeitos antes do teste funcional, evitando falhas intermitentes em campo.

Em placas de 16 a 32 camadas, vazios de revestimento de microvia, vias rachadas e dissolução de cobre da camada interna são comuns, mas completamente ocultos.

Somente a tomografia computadorizada 3D de alta ampliação pode cortar a placa e revelar a espessura e a integridade do revestimento. Esses defeitos são uma preocupação crescente à medida que as placas ficam mais finas e o número de camadas aumenta.

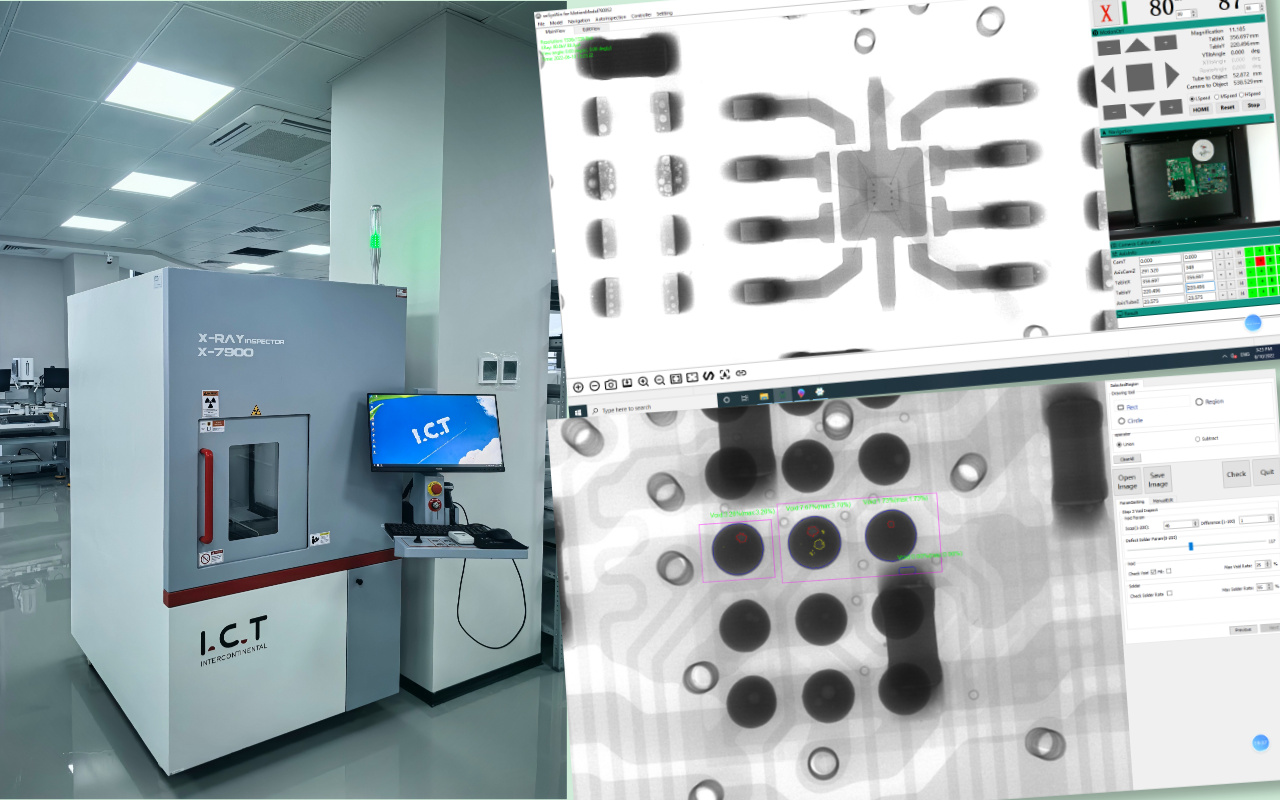

Um sistema 2D ou 2,5D moderno normalmente termina uma placa em 5 a 15 segundos, tornando-o perfeito para linhas que executam de 500 a 2.000 placas por turno. Os sistemas CT 3D em linha de alta velocidade (como Omron VT-X750 ou Nordson Quadra 7) precisam de 25 a 60 segundos por placa, mas funcionam de forma totalmente automática no transportador.

A tomografia computadorizada 3D off-line de nível laboratorial pode levar de 3 a 15 minutos por placa porque coleta milhares de projeções. Em fábricas reais, o 2D/2,5D é escolhido para produtos eletrônicos de consumo, enquanto a TC 3D domina a produção automotiva, médica e de servidores.

As imagens 2D sofrem com a sobreposição de sombras – os engenheiros muitas vezes adivinham se um ponto escuro é um vazio ou apenas mais uma bola no topo. 2.5D reduz a sobreposição com vistas oblíquas, mas ainda não consegue medir o verdadeiro volume de vazios.

O True 3D CT reconstrói toda a esfera de solda em 3D, permitindo que o software calcule a porcentagem exata de vazios, a altura da esfera e até mesmo a espessura da solda em cada bloco com precisão submícron. Para produtos automotivos e de Classe 3, apenas o 3D CT atende ao requisito de “não adivinhar”.

Um gabinete 2D/2,5D típico mede cerca de 1,2 m x 1,5 m e pesa menos de 2 toneladas – fácil de colocar em qualquer lugar da linha.

Os sistemas de tomografia computadorizada 3D de última geração são muito maiores (2,5 m × 3 m ou mais) e podem pesar de 6 a 10 toneladas devido à pesada base de granito, ao manipulador giratório e à blindagem extra de chumbo. Muitas fábricas devem construir uma sala blindada dedicada para tomografia computadorizada 3D, aumentando o espaço físico e o custo de construção.

Use 2D/2,5D quando tiver requisitos de confiabilidade média, alto rendimento e, principalmente, passo padrão BGA (0,8 mm e superior).

Escolha TC 3D quando o produto for ADAS automotivo, aviônicos aeroespaciais, estações base 5G, implantes médicos ou qualquer placa onde um único defeito oculto possa custar mais do que a própria máquina.

Menos de 50 placas por dia → 2D/2,5D offline é suficiente. 50–500 placas por dia → 2.5D off-line ou 3D CT básico. Mais de 500 placas por dia → TC 3D em linha com transportador e handshake SMEMA é obrigatório para manter a linha SMT fluindo sem gargalos.

Máquinas básicas lidam com painéis de 300 mm × 250 mm; a faixa intermediária vai para 510 mm × 510 mm; os sistemas inline de nível superior aceitam painéis de servidor de 610 mm × 610 mm ou maiores.

Módulos de potência espessos (4–6 mm) e placas de 20–32 camadas requerem tubos de raios X mais fortes (160–225 kV) para penetrar no cobre e no pré-impregnado sem perder o contraste.

Passo padrão de 1,0 mm/0,8 mm BGA → tamanho de ponto de 3–5 µm é suficiente. Passo ultrafino de 0,4–0,5 mm BGA e passivos 01005 → precisam de ponto de microfoco <1 µm. Pacotes de nível micro-BGA e wafer em telefones celulares → 0,5 µm ou melhor agora são comuns.

As máquinas off-line são carregadas manualmente e são perfeitas para NPI, análise de falhas e volumes baixos a médios.

As máquinas inline ficam diretamente na linha SMT após o refluxo, recebem automaticamente as placas por meio do transportador, inspecionam e classificam aprovação/reprovação sem toque humano. Inline é essencial quando a produção diária excede 400–500 placas.

Armários confiáveis mantêm vazamentos abaixo de 0,5 µSv/h a 5 cm de qualquer superfície – abaixo do fundo natural em muitas cidades.

Procure registro FDA/CDRH (EUA), marcação CE (Europa) e certificação China GBZ 117. Intertravamentos de portas, paradas de emergência e dosímetros pessoais são recursos de segurança padrão.

Recursos essenciais em 2025: cálculo automático de porcentagem de vazios, contagem de bolas BGA e detecção de bolas perdidas, fatiamento 3D, sobreposição de CAD/Gerber, classificação de defeitos de IA e exportação direta para sistemas MES/SPC.

Um bom software pode reduzir o tempo de revisão do operador em 80% e eliminar erros humanos de julgamento.

Os engenheiros importam arquivos Gerber, ODB++ ou CAD, definem regiões de interesse (ROI) em torno de cada BGA/QFN, capturam uma placa em bom estado como amostra dourada e, em seguida, definem janelas de tolerância para diâmetro da esfera, porcentagem de vazios e alinhamento. O software moderno termina a programação em 30 a 90 minutos, em vez de dias.

Cada turno começa com um cupom de calibração que verifica a ampliação geométrica, o contraste e a linearidade do detector.

Uma verificação rápida de 30 segundos confirma que o sistema está dentro das especificações. Muitas fábricas também executam um quadro dourado diariamente para verificar a repetibilidade antes do início da produção.

Linhas de alto mix e baixo volume usam visualizações oblíquas manuais e julgamento do operador.

Linhas de alto volume executam receitas totalmente automatizadas com ângulos fixos, foco automático e decisões de aprovação/reprovação tomadas pelo software em tempo real.

Os sistemas de TC 3D em linha podem alternar receitas em menos de 5 segundos entre diferentes produtos.

Quando um defeito é sinalizado, o software mostra as coordenadas X/Y exatas e o corte 3D. O operador ou estação de reparo recebe uma imagem nítida com o problema circulado.

Os verdadeiros defeitos vão para o retrabalho; chamadas falsas são realimentadas para melhorar o modelo de IA.

As modernas máquinas de raios X exportam porcentagem de vazios, estatísticas de altura da bola, imagens de defeitos e números de rendimento diretamente para as plataformas MES e SPC da fábrica.

Os gerentes podem ver gráficos de Pareto em tempo real de tendências de anulação e rastrear cada placa com falha por número de série, permitindo um verdadeiro controle do processo em circuito fechado.

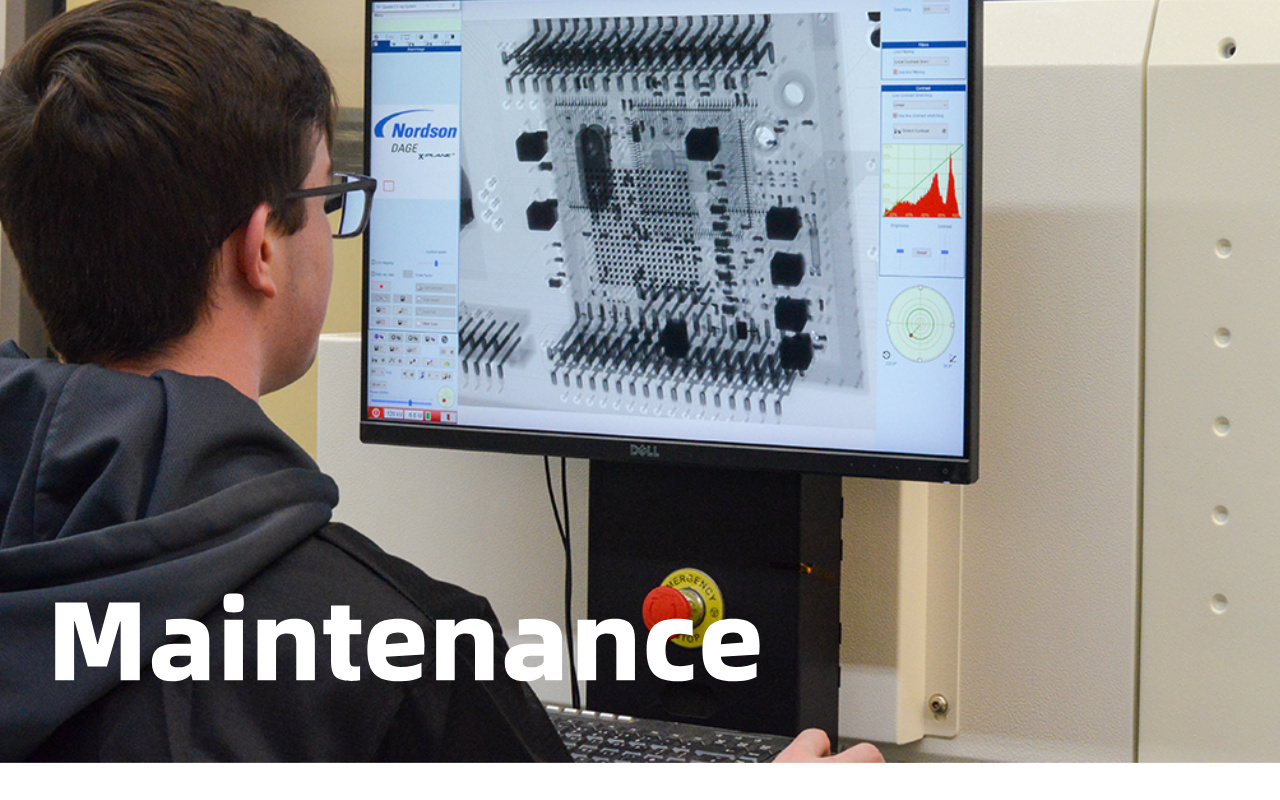

Diariamente: limpe a janela do detector com um pano sem fiapos e álcool isopropílico, verifique os intertravamentos das portas e os botões de parada de emergência, execute o cupom de calibração e verifique a temperatura da água de resfriamento (máquinas 160 kV+).

Semanalmente: aspire o interior do gabinete, limpe os trilhos do manipulador e inspecione os cabos quanto a desgaste.

Mensalmente: verifique a corrente do filamento e o tamanho do ponto em sistemas de tubo aberto, substitua os filtros de ar na unidade de resfriamento e realize uma pesquisa completa de vazamento de radiação com um contador Geiger calibrado. Seguir esse cronograma simples mantém o tempo de atividade acima de 98% e evita dispendiosos períodos de inatividade não programados.

Os gabinetes modernos usam painéis de aço equivalente a chumbo de 2 a 5 mm, além de janelas de vidro com chumbo, reduzindo o vazamento para <0,5 µSv/h em qualquer superfície externa. Os interruptores de intertravamento duplo cortam instantaneamente a alta tensão se alguma porta se abrir.

Os operadores usam dosímetros de anel ou de pulso; as leituras mensais são normalmente de 5–20 µSv (muito abaixo do limite legal de 20 mSv/ano). As trabalhadoras grávidas são simplesmente afastadas da área do console. Dados do mundo real de centenas de fábricas mostram nenhum impacto mensurável na saúde após décadas de uso.

Cada máquina respeitável possui a marcação CE sob a Diretiva de Máquinas e a Diretiva EMC, registro FDA/CDRH nos Estados Unidos e certificação China GB 18871/GBZ 117. A IEC 62356-1 rege especificamente a segurança contra radiação de equipamentos industriais de raios X.

Pesquisas e registros anuais de radiação de terceiros são obrigatórios na maioria dos países. A compra de um sistema certificado elimina riscos legais e satisfaz todos os auditores automotivos e médicos desde o primeiro dia.

No final de 2025, os melhores sistemas alcançam uma precisão de classificação automática superior a 98% para vazios, HiP, pontes e bolas perdidas.

Modelos de aprendizagem profunda treinados em milhões de imagens reais BGA reduzem o tempo de revisão do operador de 30 a 40 minutos por placa para menos de 3 minutos. Algumas fábricas relatam que as taxas de chamadas falsas caíram de 25% para menos de 2%, permitindo 100% de inspeção por raios X, mesmo em linhas de alto volume.

Novos tubos do tipo transmissão e de jato de metal líquido agora atingem tamanhos de ponto de 200–500 nm em máquinas de produção (anteriormente apenas em laboratório). Esses tubos permitem que os engenheiros vejam claramente micro-BGA de passo de 0,3 mm e passivos 008004.

Nikon, Nordson e Comet estão enviando esses tubos hoje, com preços caindo de 30 a 40% nos últimos 18 meses.

Os sistemas de tomografia computadorizada 3D em linha agora enviam dados de porcentagem de vazios e altura da esfera em tempo real diretamente para a impressora de pasta de solda e para as máquinas de colocação.

Se a micção média ultrapassar 12%, a impressora reduz automaticamente a abertura do estêncil ou adiciona um traço de impressão extra. Esta correção de circuito fechado mantém o rendimento acima de 99,9% sem intervenção humana.

Conjuntos completos de dados CT 3D são carregados no gêmeo digital de fábrica. Os engenheiros simulam ciclos térmicos e testes de queda na placa virtual antes de uma única unidade física ser construída.

A localização e o tamanho dos vazios estão correlacionados com modelos de confiabilidade de longo prazo, permitindo que as equipes de projeto resolvam problemas no estágio de CAD, em vez de após a produção. Os principais OEMs automotivos e de servidores já exigem dados de raios X preparados para gêmeos digitais em seus contratos de fornecimento.

Os modernos sistemas de raios X PCBA são gabinetes totalmente fechados com blindagem equivalente a chumbo de 2–5 mm. O vazamento medido a 5 cm de qualquer superfície é normalmente de 0,2–0,5 µSv/h – inferior à radiação natural de fundo em muitas cidades (0,3–0,8 µSv/h). A dose anual do operador é geralmente de 0,05–0,3 mSv, muito abaixo dos limites internacionais de 20 mSv/ano. As operadoras grávidas simplesmente evitam ficar diretamente ao lado do gabinete durante os exames. Fábricas reais que usam essas máquinas há mais de 20 anos relatam zero incidentes de saúde relacionados à radiação.

Nenhuma ferramenta substitui tudo. AOI é excelente em defeitos visíveis (marcação para exclusão, componentes ausentes, polaridade); O raio X é a única maneira de ver juntas de solda ocultas e defeitos internos PCB; A ICT e a sonda voadora verificam a conectividade elétrica. A melhor prática do setor em 2025 é AOI → Raio X → TIC para placas de alta confiabilidade. Usar todos os três juntos normalmente eleva o rendimento de primeira passagem acima de 99,5% e os retornos de campo abaixo de 50 ppm.

Dados reais do EMS de 2023 a 2025 mostram: – Fábricas de consumo/médio volume: 12 a 18 meses – Fábricas automotivas/médicas/de alta confiabilidade: 6 a 12 meses – Fábricas de servidores e telecomunicações: geralmente de 4 a 9 meses O retorno vem da redução de retrabalho, menor sucata, tempo de depuração de NPI mais curto e reclamações de garantia evitadas. Um EMS de nível 1 calculou que cada falha de campo evitada economiza entre US$ 8.000 e US$ 150.000, portanto, mesmo um sistema de tomografia computadorizada 3D de US$ 250.000 se paga rapidamente.

IPC-A-610-H (2020) e os padrões automotivos mais recentes: – Classe 2: ≤30% de vazio em qualquer bola única, ≤25% de média em todo o pacote – Classe 3 e a maioria dos automóveis: ≤25% de bola única, ≤15–20% de média – Muitos OEMs de nível 1 (Tesla, Bosch, Huawei, Nvidia) agora aplicam ≤10% de média e nenhum vazio >20% em bolas críticas de potência/sinal. Vazios maiores que 25% reduzem drasticamente a vida útil do ciclo térmico e são totalmente rejeitados.

Sim. Todos os sistemas modernos de raios X lidam com placas refluídas de dupla face sem problemas. Laptops acabados, smartphones, ECUs automotivas e até mesmo motores leves LED completos são inspecionados rotineiramente. As funções de inclinação e rotação permitem que os operadores separem claramente as imagens superiores e inferiores. Algumas fábricas até usam fontes de alimentação totalmente in a box de raios X para verificar juntas de solda internas e revestimentos de fios.