Número Browse:0 Autor:Mark Publicar Time: 2025-12-16 Origem:alimentado

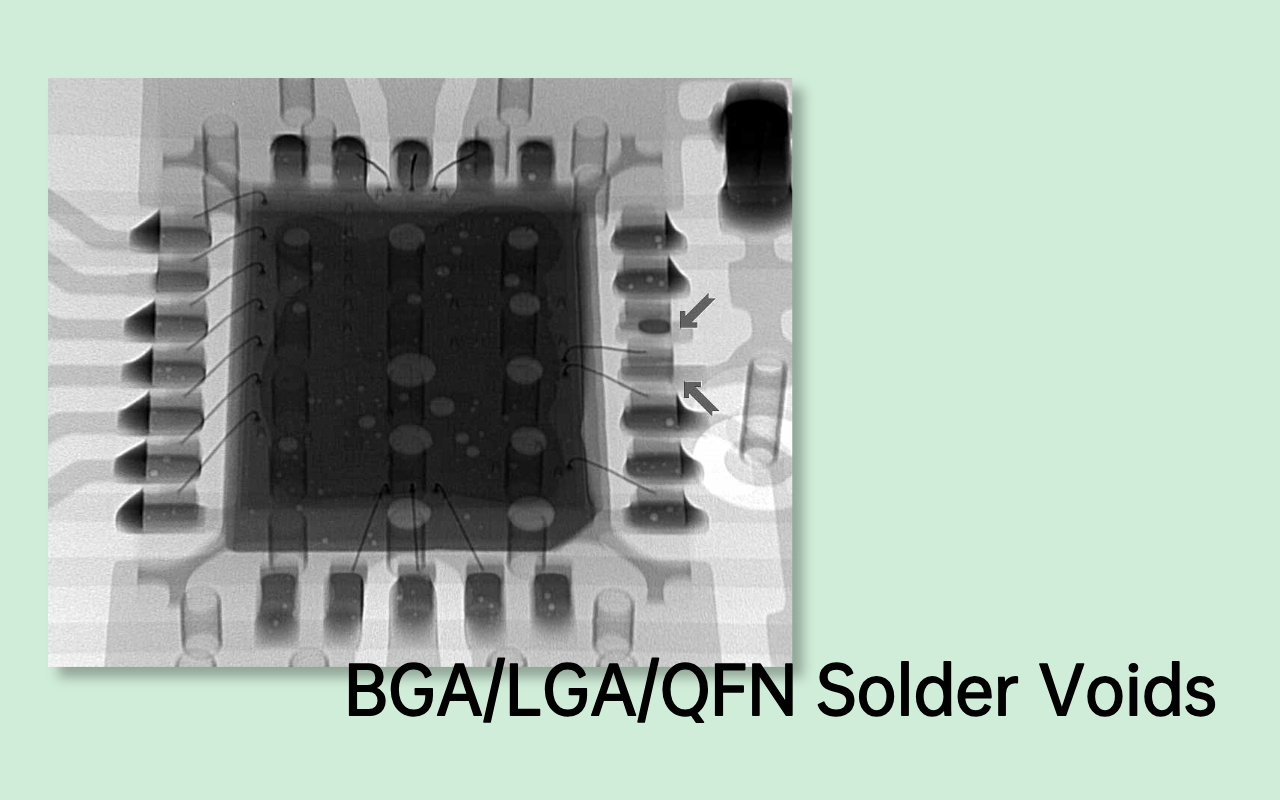

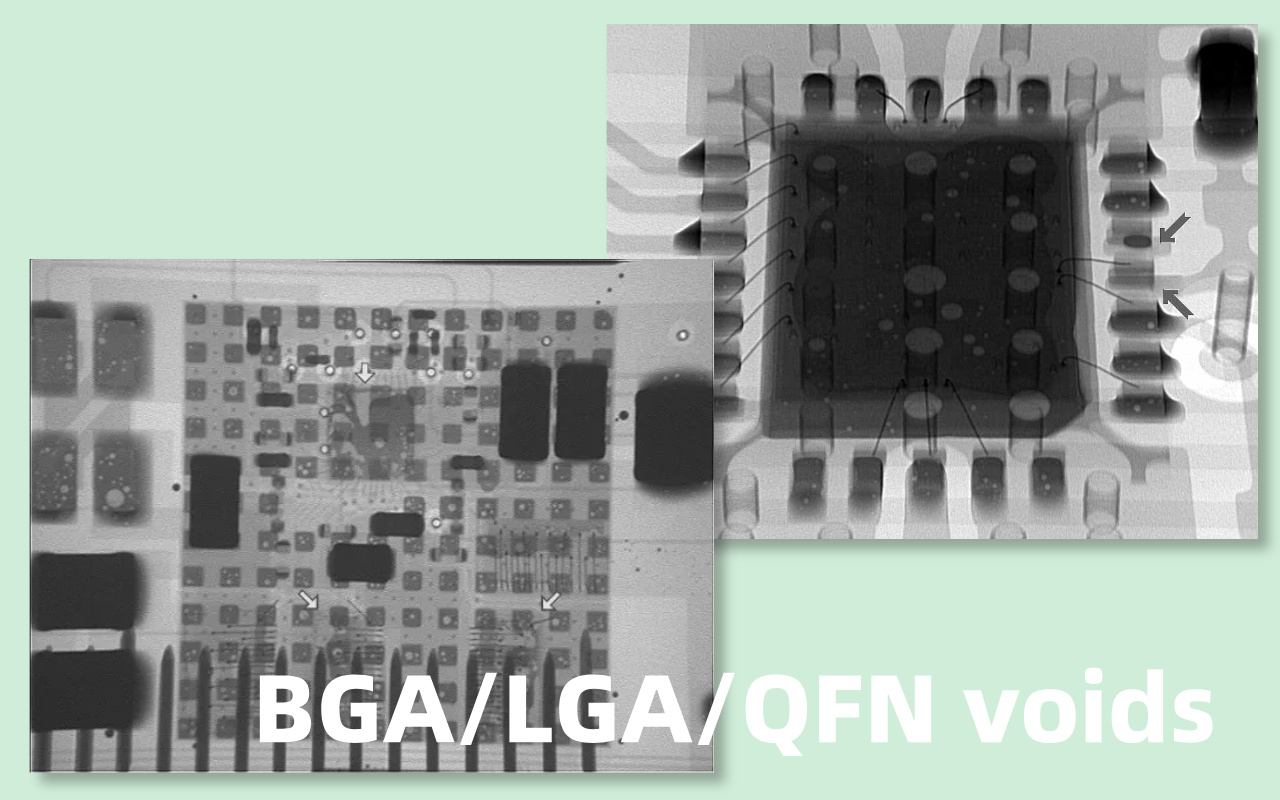

Os designs PCBA modernos incorporam cada vez mais componentes com terminação inferior, como pacotes BGA, QFN e LGA, onde as juntas de solda ficam completamente escondidas sob o corpo do dispositivo. Essas juntas ocultas representam um risco significativo de confiabilidade porque os métodos tradicionais de inspeção óptica não conseguem penetrar na embalagem.

A inspeção por raios X para PCBA torna-se essencial nesses casos, pois revela estruturas internas de solda que AOI simplesmente não consegue ver. Sem a verificação por raios X, as placas podem passar no teste final, mas falhar prematuramente em campo devido a vazios, não umedecimento ou formação de pontes que nunca foram detectadas.

Esta mudança tornou o AOI por si só insuficiente para aplicações de alta confiabilidade, forçando os fabricantes a adotar estratégias de inspeção em camadas que combinem ambas as tecnologias.

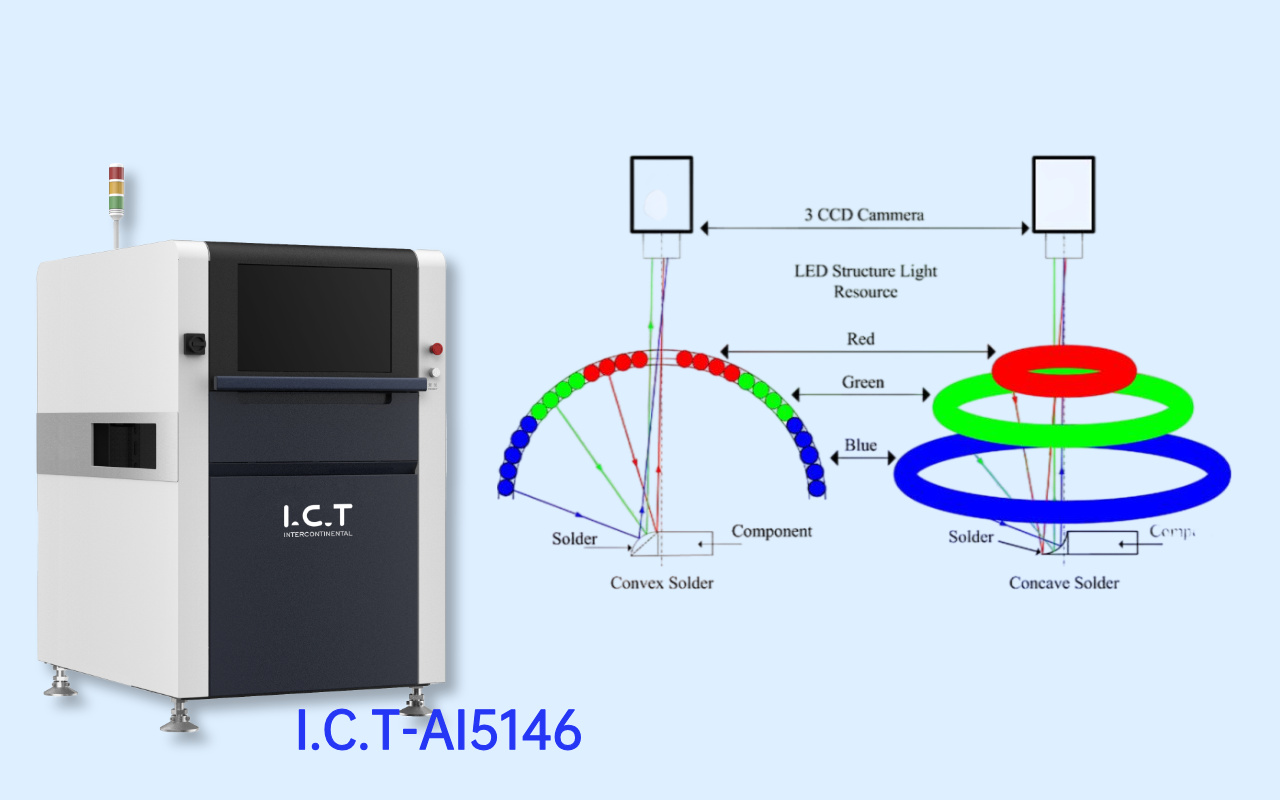

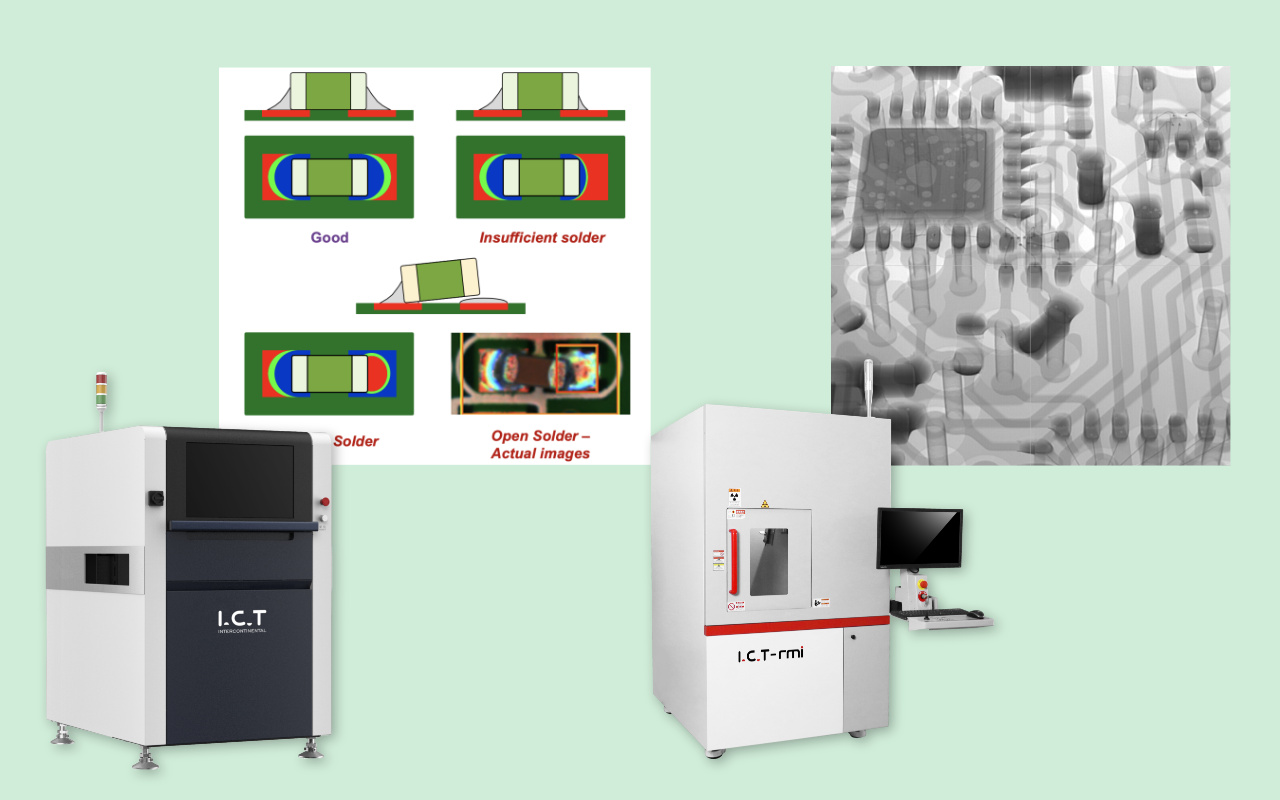

Os sistemas AOI normalmente são posicionados imediatamente após a soldagem por refluxo em linhas SMT de alto volume. Eles usam câmeras de alta resolução e fontes de luz LED em vários ângulos para capturar imagens detalhadas da superfície da placa em segundos.

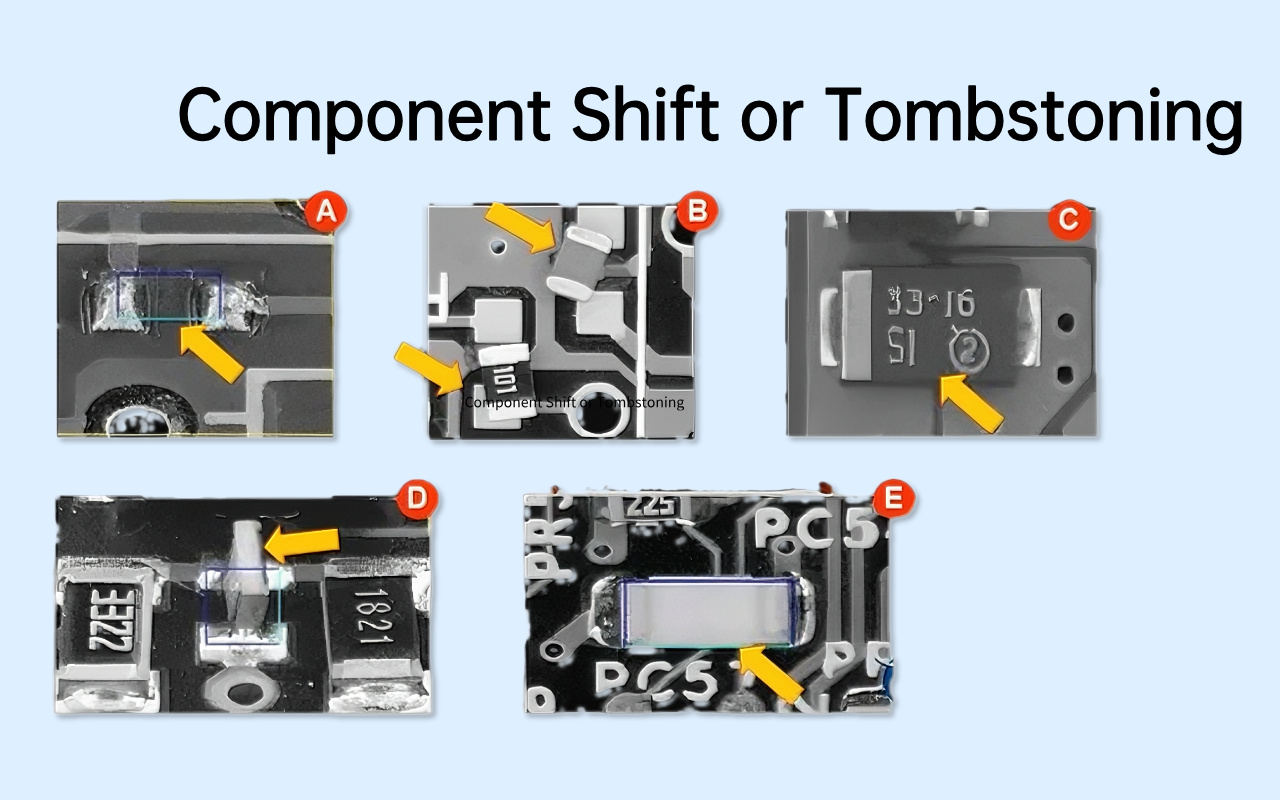

O software então compara essas imagens com uma placa de referência dourada ou parâmetros programados para sinalizar defeitos visíveis. As detecções comuns incluem desalinhamento de componentes, marcação para exclusão, solda insuficiente ou excessiva em juntas expostas e peças faltantes. Como o AOI opera em linha na velocidade da linha, ele permite inspeção 100% sem diminuir a produção.

Por exemplo, sistemas como o I.C.T-AI5146 podem processar placas a taxas superiores a 100 cm² por segundo, mantendo a resolução submícron nas características da superfície. Isso torna AOI indispensável para feedback rápido e retrabalho imediato de questões óbvias.

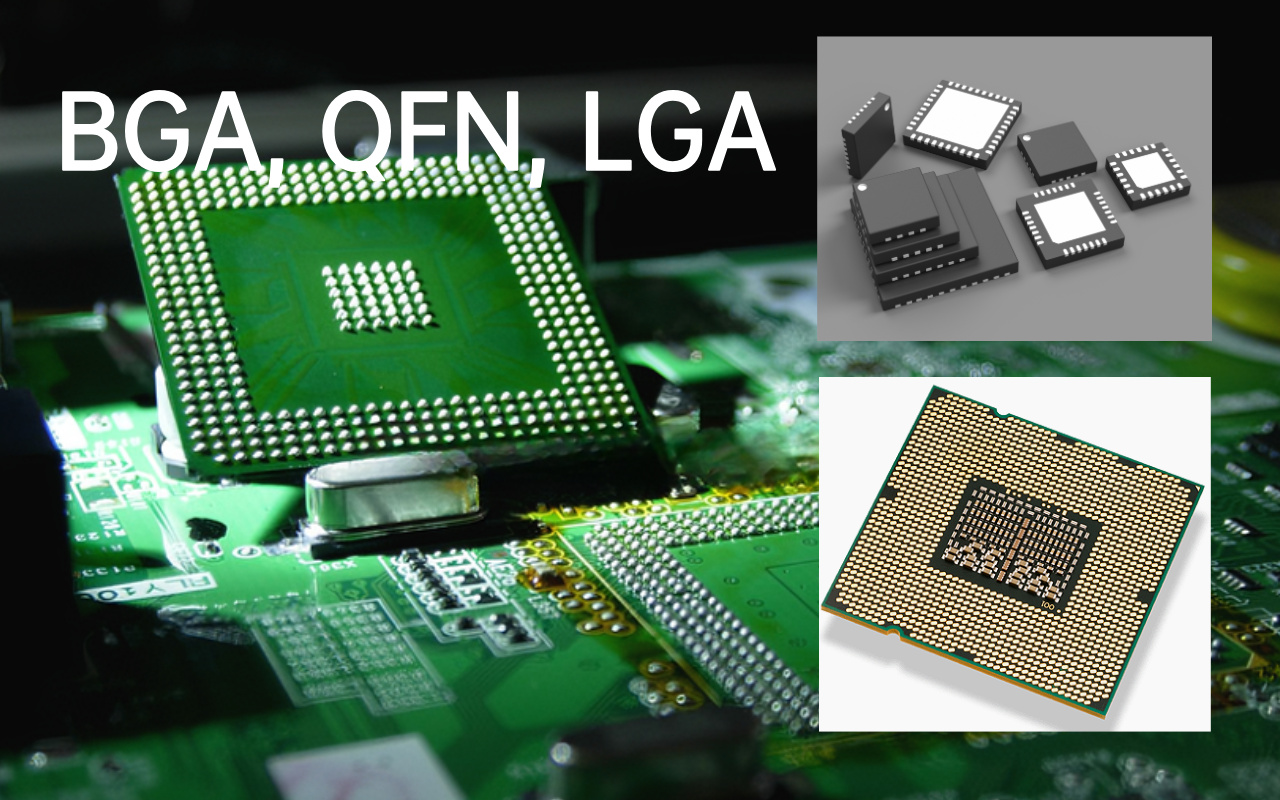

A transição de componentes com chumbo para pacotes de matrizes de área começou a acelerar por volta de 2010 e agora domina projetos de alta densidade. Somente os pacotes BGA representam mais de 60% dos dispositivos lógicos em eletrônicos de consumo e quase 90% em módulos automotivos.

Nestes pacotes, todas as conexões elétricas são formadas abaixo do corpo do componente através de uma série de esferas ou terminais de solda. Uma vez refluídas, essas juntas ficam completamente obscurecidas pela própria embalagem, sem nenhum filete externo ou menisco visível.

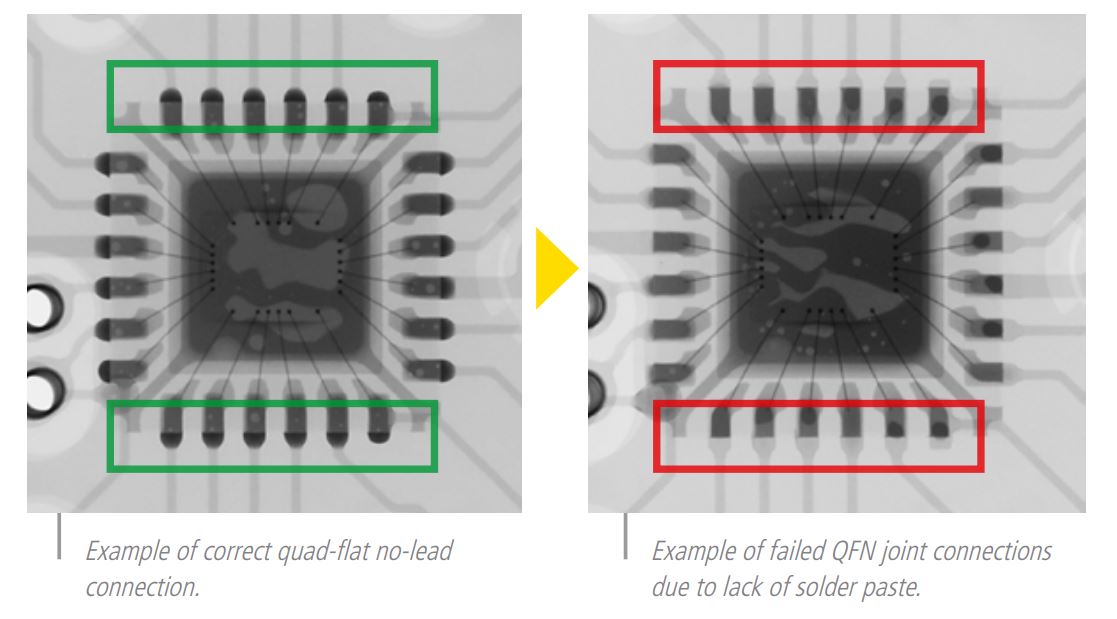

Os dispositivos QFN e LGA apresentam desafios semelhantes com grandes almofadas térmicas centrais que escondem potenciais curtos ou solda insuficiente. À medida que as densidades das placas aumentam e os passos dos componentes caem abaixo de 0,4 mm, a proporção de juntas ocultas continua a crescer.

Esta mudança arquitetônica significa que uma porcentagem crescente de conexões críticas são invisíveis para qualquer sistema óptico, independentemente da resolução ou do ângulo de iluminação.

Muitas fábricas relatam rendimentos de primeira passagem acima de 99%, criando uma falsa sensação de segurança entre os engenheiros de processo. O sistema sinaliza apenas o que pode ver, de modo que as placas com aparência de superfície perfeita passam rotineiramente pela inspeção.

No entanto, defeitos internos, como vazios superiores a 25% ou separação cabeça-travesseiro, permanecem não detectados. Dados de campo de fornecedores automotivos mostram que até 40% das devoluções sem falhas encontradas remontam a problemas ocultos de solda que AOI não foram totalmente detectados.

O ciclo térmico, a vibração e o ciclo de energia no uso no mundo real eventualmente expõem esses defeitos latentes como aberturas intermitentes ou aumento de resistência. Altas taxas de aprovação AOI refletem, portanto, a qualidade da superfície e não a integridade da junta.

Depender apenas de AOI para a liberação final é cada vez mais reconhecido como inadequado para aplicações onde falhas de campo em nível de ppm são inaceitáveis.

Estudos industriais do IPC e iNEMI classificam consistentemente os defeitos ocultos de solda entre as três principais causas de falhas de campo na eletrônica moderna. Vazios nas juntas BGA reduzem a dissipação térmica e criam concentradores de tensão que iniciam trincas sob ciclos de temperatura.

Defeitos head-in-pillow, causados por empenamento de componentes ou placas durante o refluxo, produzem interfaces mecanicamente fracas que se separam meses depois. A ponte insuficientemente preenchida sob as almofadas térmicas QFN causa curtos imediatos ou retardados que AOI nunca vê.

Em setores de alta confiabilidade, como o automotivo ( AEC-Q100 ) e de dispositivos médicos, esses defeitos invisíveis dominam as reclamações de garantia. O custo de uma única falha em campo geralmente excede milhares de dólares em recalls e danos à reputação.

À medida que a complexidade dos componentes aumenta, a percentagem de defeitos que estão estruturalmente ocultos continua a aumentar, tornando a inspeção suplementar por raios X uma necessidade prática e não um luxo.

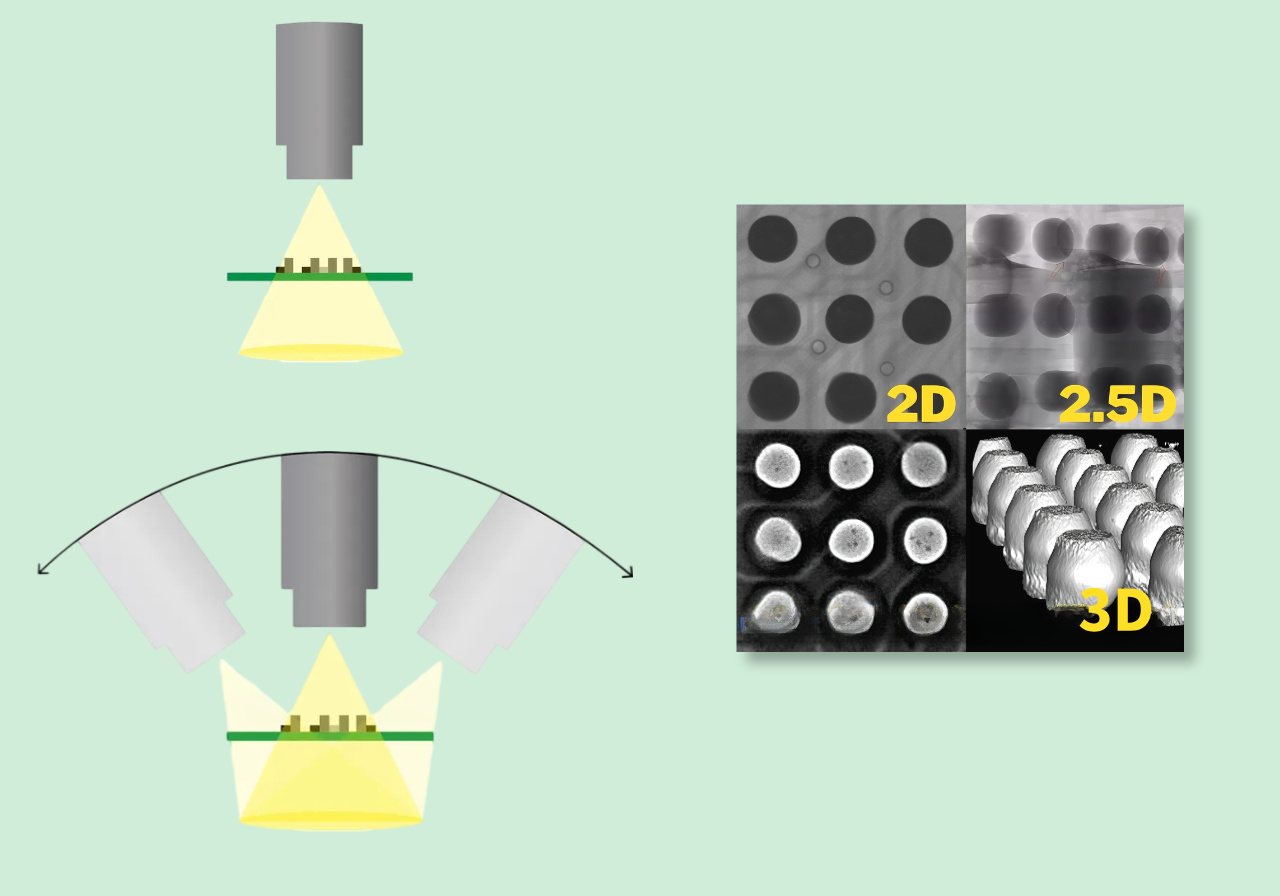

Os sistemas AOI dependem da luz do espectro visível emitida por anéis LED programáveis em vários ângulos e cores. As câmeras capturam a luz refletida para criar imagens 2D ou pseudo-3D com base no brilho, nas proporções de cores e nos padrões de sombra.

A iluminação vermelha/ciano ajuda a distinguir a solda do cobre, enquanto a iluminação de baixo ângulo revela variações de altura através do comprimento da sombra. 3D avançado AOI adiciona triangulação a laser ou projetores de mudança de fase para medir a topografia real com precisão de mícrons.

O software processa essas imagens usando detecção de bordas, correspondência de padrões e algoritmos de aprendizado de máquina treinados em milhares de exemplos bons/ruins. Por exemplo, o I.C.T-AI5146 emprega projeção em oito direções para eliminar ângulos mortos na maioria dos recursos de superfície.

Essa abordagem óptica oferece velocidade e resolução excepcionais para tudo exposto à luz.

Por definição, AOI só pode analisar recursos que refletem a luz de volta para o sensor da câmera. Qualquer junta ou estrutura bloqueada por uma barreira opaca permanece invisível independentemente da sofisticação da iluminação. Os componentes com terminação inferior criam barreiras físicas que impedem que a luz alcance a interface de solda real.

Mesmo o 3D avançado AOI mede apenas a silhueta superior e os filetes laterais quando presentes, inferindo a qualidade interna da forma externa. Ele não pode confirmar se a solda molhou adequadamente a almofada oculta ou se existem vazios no volume da junta.

A limitação fundamental é a física: os comprimentos de onda da luz visível (400-700 nm) não podem penetrar em embalagens de metal ou silício. Assim, AOI fornece excelente cobertura para juntas tradicionais em asa de gaivota ou através de furos, mas zero visibilidade direta em conexões de área-matriz.

Os fótons de luz são absorvidos ou espalhados imediatamente ao entrar em contato com materiais densos, como solda ou matrizes de silício. Isso bloqueia qualquer visão abaixo de corpos BGA, almofadas térmicas QFN ou planos internos PCB multicamadas. Através de barris, resistores enterrados e conectores de encaixe por pressão são igualmente inacessíveis.

Mesmo que a iluminação lateral crie sombras, estas não fornecem dados confiáveis sobre umidade ou micção interna. Às vezes, os fabricantes tentam visualizar em ângulo com espelhos, mas a altura física da embalagem ainda obstrui áreas críticas. Padrões como o IPC-A-610 afirmam explicitamente que a inspeção óptica não pode verificar juntas de solda ocultas.

O resultado é que categorias inteiras de defeitos – vazios, não umectantes, pontes abaixo dos componentes – escapam totalmente da detecção, independentemente do custo ou geração do sistema AOI.

Superfícies de solda brilhantes criam reflexões especulares que podem mascarar filetes insuficientes ou aparecer como excesso de solda dependendo do ângulo. Componentes altos lançam sombras que obscurecem as juntas vizinhas, forçando o algoritmo a adivinhar com base em dados parciais.

As almofadas oxidadas ou contaminadas alteram a resposta da cor, provocando falsas rejeições em juntas aceitáveis. Marcações de componentes ou serigrafias às vezes imitam pontes de solda em imagens monocromáticas. Placas deformadas alteram os ângulos de iluminação efetivos no painel, causando erros sistemáticos.

Mesmo sistemas de última geração como o I.C.T-AI5146 exigem uma programação cuidadosa e atualizações frequentes do quadro dourado para minimizar as taxas de escape e chamadas falsas. Esses desafios ópticos inerentes agravam os pontos cegos fundamentais, tornando AOI sozinho não confiável para montagens modernas de juntas ocultas.

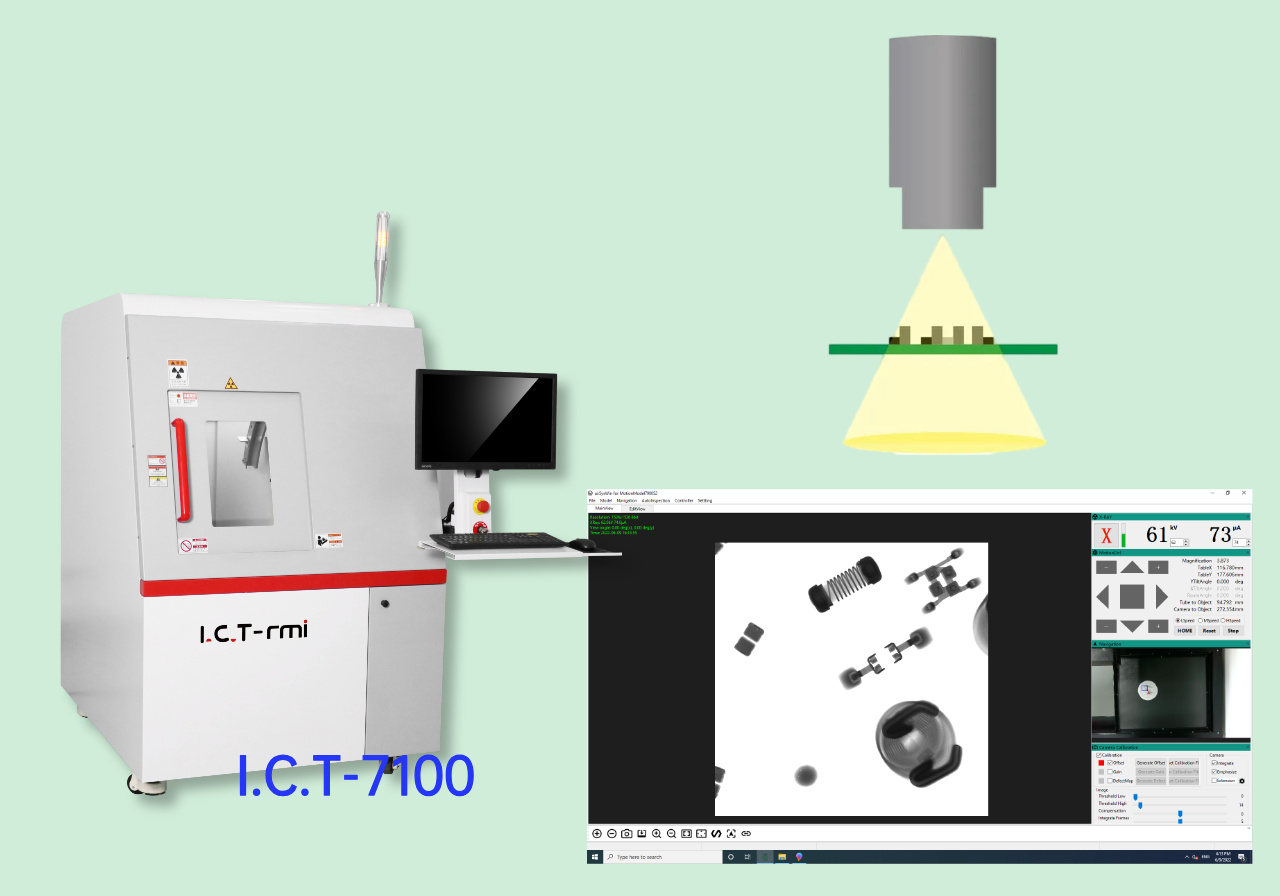

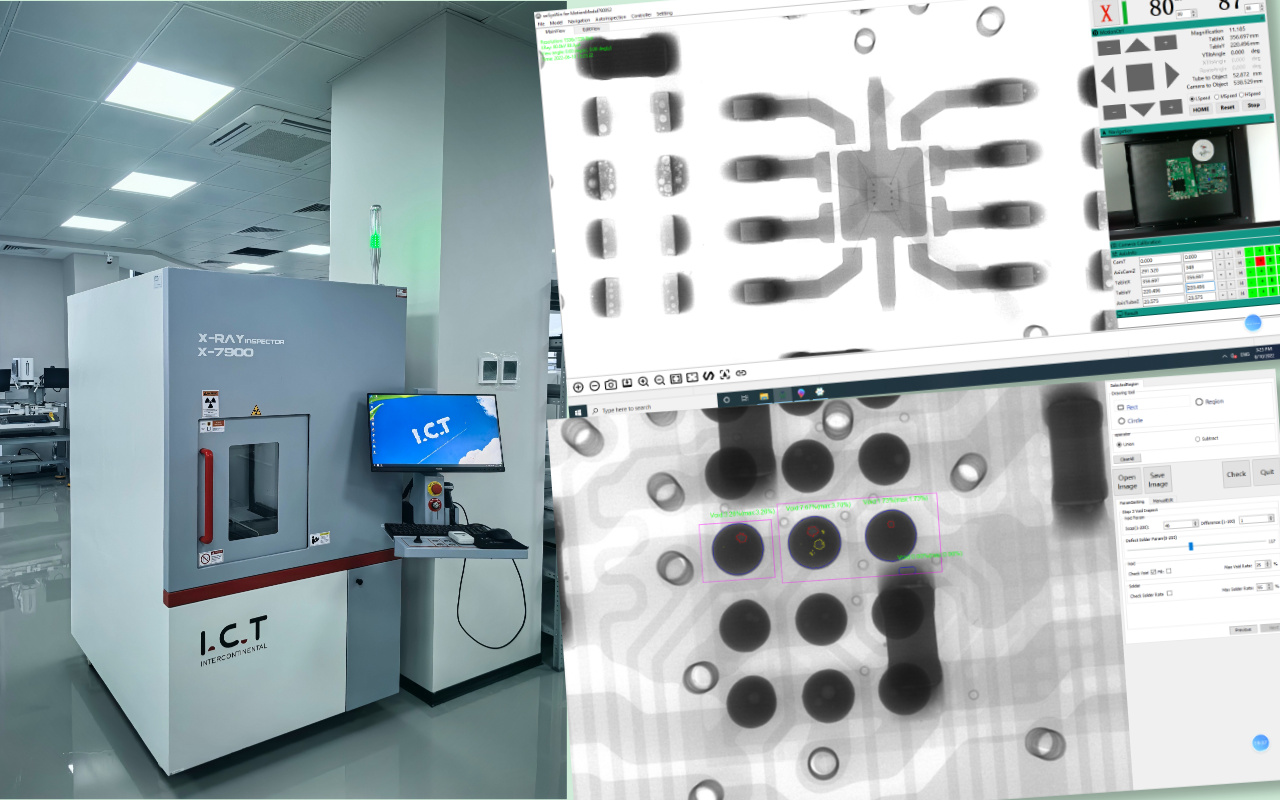

Os sistemas de raios X geram fótons de alta energia que passam através dos materiais a taxas inversamente proporcionais ao número atômico e à densidade. O chumbo e o estanho na solda absorvem fortemente e parecem escuros, enquanto os vazios cheios de ar não absorvem quase nada e parecem brilhantes.

Os traços de cobre mostram níveis intermediários de cinza, permitindo uma clara diferenciação de camadas e feições. As fontes modernas de tubo fechado operam em 80-160 kV com pontos focais tão pequenos quanto 1 mícron para imagens nítidas.

Os detectores de tela plana capturam fótons transmitidos em tempo real, produzindo imagens radiográficas que revelam estruturas internas de forma não destrutiva. Sistemas como o I.C.T-7100 e o I.C.T-7900 combinam alta tensão com ampliação geométrica de até 2.000x para análise detalhada de vazios.

Este princípio de contraste baseado na densidade é fundamentalmente diferente da reflexão óptica, permitindo visibilidade através de barreiras opacas.

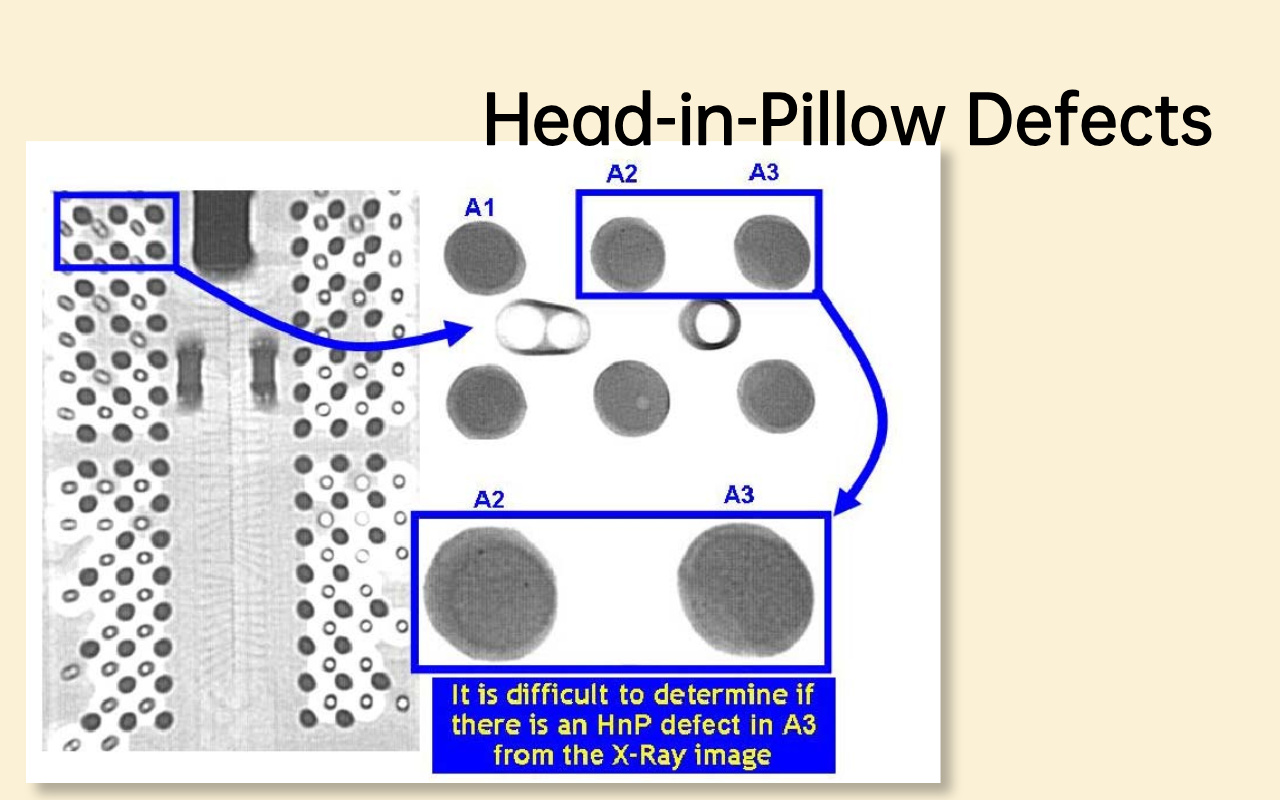

Bolas BGA bem formadas aparecem como olheiras uniformes com limites suaves e tons de cinza consistentes. Os vazios se manifestam como pontos ou regiões brancas brilhantes dentro da bola, geralmente concentrados nas interfaces. A cabeça no travesseiro mostra linhas de separação características ou formas de ampulheta onde a bola e a pasta nunca se fundiram.

A ponte aparece como conexões escuras inesperadas entre blocos adjacentes abaixo de um QFN. Volume de solda insuficiente resulta em juntas finas e fracas em comparação com as vizinhas. Características do cobre, como vias e traços, se sobrepõem como redes cinza mais claras, revelando rachaduras ou delaminação.

A visualização de ângulo oblíquo em sistemas como o I.C.T-7900 adiciona contexto 3D, tornando óbvia a deformação ou desalinhamento. Essas assinaturas radiográficas distintas permitem que operadores treinados ou algoritmos automatizados quantifiquem com precisão a gravidade do defeito.

Ao contrário da visão apenas de superfície de AOI, os raios X fornecem informações volumétricas sobre a formação de juntas e distribuição de material. Ele mede diretamente a porcentagem de vazios, a espessura da solda e a área úmida – indicadores críticos de confiabilidade definidos na IPC-7095 para BGA.

Fissuras internas, não molhantes e pontes tornam-se visíveis sem cortes transversais destrutivos. Placas multicamadas revelam defeitos enterrados, como rachaduras no barril ou curtos na camada interna. A natureza não destrutiva e sem contato permite a inspeção em vários estágios do processo sem danificar as amostras.

Sistemas avançados automatizam o cálculo de vazios e geram relatórios estatísticos para controle de processos. Embora mais lento que AOI, esse insight estrutural evita falhas latentes que os métodos ópticos ignoram completamente.

AOI permanece incomparável em triagem de alta velocidade e baixo custo de defeitos visíveis em placas inteiras. Os raios X são excelentes na verificação direcionada de juntas ocultas, mas não conseguem inspecionar economicamente todas as características da superfície na velocidade da linha. As principais fábricas implantam AOI para cobertura de 100% e raios X seletivamente em componentes críticos ou placas de amostra.

Por exemplo, emparelhar o I.C.T-AI5146 AOI com o I.C.T-7100 /7900 X-ray cria uma defesa em camadas: AOI detecta problemas óbvios imediatamente, enquanto o X-ray confirma a integridade interna em pacotes de alto risco.

Esta abordagem complementar maximiza o rendimento e minimiza as falhas em campo. Padrões como IPC-7095 e AEC-Q100 automotivo exigem cada vez mais ambas as tecnologias para garantia de qualidade abrangente.

Vazios de solda se formam durante o refluxo quando o fluxo preso libera gases ou a umidade evapora, criando bolsas vazias dentro da junta. Esses vazios aparecem como pontos brilhantes nas imagens de raios X devido à menor densidade em comparação com a solda circundante. AOI vê apenas a forma externa da bola e não consegue detectar vazios internos.

Vazios maiores que 25% da área da junta reduzem significativamente a condutividade térmica e criam pontos de tensão mecânica. Em dispositivos de energia, a anulação excessiva leva a pontos críticos e falhas prematuras sob carga.

Normas automotivas como AEC-Q100 geralmente exigem limites de vazios abaixo de 15% para juntas críticas. Sistemas como o I.C.T-7900 medem e relatam automaticamente porcentagens de anulação para conformidade.

Head-in-travesseiro ocorre quando a bola BGA e a pasta de solda oxidam ou deformam separadamente durante o refluxo, formando uma conexão mecânica, mas não metalúrgica. A superfície parece perfeitamente soldada por cima, enganando AOI completamente.

Internamente, uma lacuna característica ou linha de separação é visível nos raios X quando a bola fica no topo da pasta não derretida. Essa interface fraca falha sob vibração ou ciclo térmico, muitas vezes após meses de serviço.

O HiP tornou-se predominante em processos sem chumbo devido às temperaturas mais altas e às janelas de processo mais estreitas. É um dos defeitos ocultos mais insidiosos porque as placas passam inicialmente em todos os testes elétricos. A análise transversal confirma o que os raios X revelam de forma não destrutiva.

As juntas de solda fria se formam quando as temperaturas são insuficientes para um umedecimento adequado, resultando em estruturas internas granuladas ou opacas, sem ligação intermetálica completa. Da superfície, a junta parece normal com um filete brilhante, se presente, passando facilmente pela inspeção AOI.

A radiografia mostra padrões irregulares em tons de cinza e cobertura deficiente da almofada dentro da articulação. A não molhabilidade deixa grandes áreas de superfície exposta visíveis como regiões mais brilhantes. Essas juntas têm alta resistência elétrica e racham sob estresse mínimo.

As causas comuns incluem pastilhas contaminadas, perfis incorretos ou pasta envelhecida. As falhas de campo aparecem como aberturas intermitentes muito depois da produção.

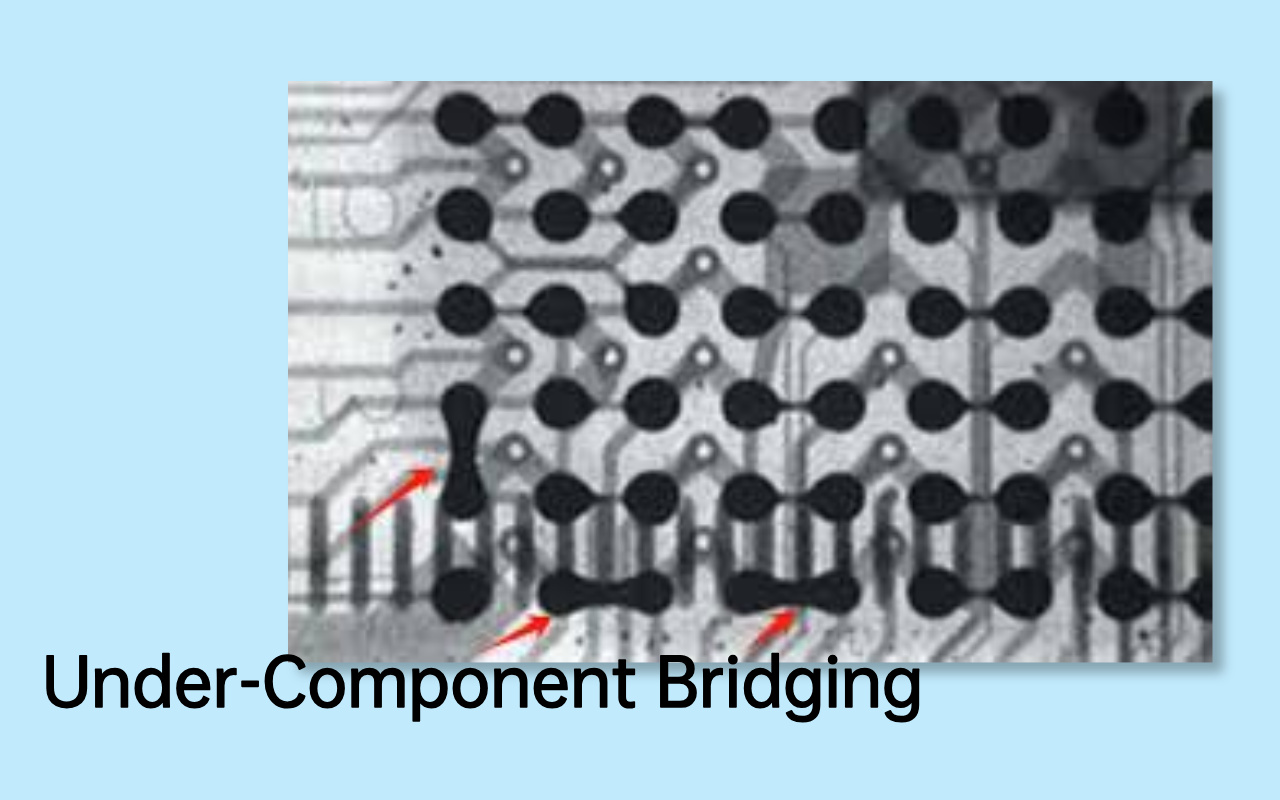

O excesso de pasta de solda abaixo das almofadas térmicas QFN ou LGA pode refluir para conexões não intencionais entre pinos ou para planos de aterramento. A ponte fica completamente escondida sob o corpo da embalagem, invisível a qualquer ângulo óptico. AOI pode sinalizar filetes de calcanhar, mas não pode confirmar shorts internos.

A radiografia mostra claramente caminhos de solda escuros ligando recursos adjacentes. Essas pontes causam falhas funcionais imediatas ou curtos-circuitos latentes sob alimentação. Os controles de processo, como o design do estêncil, ajudam a evitá-los, mas a verificação requer raios-X. Sistemas de alta resolução detectam pontes tão pequenas quanto 50 mícrons.

Muita pasta causa riscos de formação de pontes; muito pouco resulta em juntas fracas com baixa resistência mecânica. AOI infere volume a partir de medidas externas de forma e altura, muitas vezes de forma imprecisa para juntas ocultas. O raio X visualiza diretamente a distribuição real e a espessura da solda na interface.

O volume insuficiente aparece como regiões escuras finas ou incompletas; o excesso mostra abaulamento ou transbordamento. Ambas as condições afetam a confiabilidade de maneira diferente – o baixo volume aumenta a resistência, o excesso promove vazios.

A quantificação precisa ajuda a correlacionar os parâmetros do processo com os resultados. O software avançado de raios X mede as porcentagens de volume automaticamente.

A multicamada PCB pode sofrer rachaduras no barril, delaminação da camada interna ou vazios de revestimento durante a fabricação ou tensão de refluxo. Esses problemas estão enterrados entre camadas e são completamente invisíveis opticamente. Os raios X penetram para revelar rachaduras como linhas finas ou separações nas características do cobre.

Os vazios de revestimento nos furos de passagem parecem brilhantes contra as paredes de cobre escuro. A delaminação aparece como lacunas irregulares entre as camadas. Tais defeitos levam a circuitos abertos sob expansão térmica. AOI não tem capacidade aqui; apenas raios X ou testes destrutivos podem detectá-los com segurança.

AOI verifica rapidamente toda a superfície da placa para confirmar a presença do componente usando reconhecimento de padrão. As peças faltantes aparecem como blocos vazios sem correspondência de reflexão. Componentes extras acionam alarmes de detecção de duplicatas.

A detecção ocorre em tempo real na velocidade total da linha. Isso evita que placas inteiras progridam com erros óbvios de montagem. Sistemas como I.C.T-AI5146 alcançam taxas de escape próximas de zero para problemas de posicionamento.

Marcas catódicas, indicadores do pino 1 e recursos de orientação são claramente visíveis na parte superior dos componentes. As bibliotecas AOI incluem modelos de polaridade para milhares de peças. Sinalizadores de orientação errados imediatamente durante a inspeção.

Isto é crítico para diodos, IC e conectores onde a reversão causa falha funcional. O contraste óptico torna a detecção simples e confiável.

A fusão irregular da solda pode levantar uma extremidade dos componentes do chip verticalmente (marcação para exclusão) ou deslocá-los lateralmente. Esses erros posicionais dramáticos alteram dramaticamente a geometria da superfície.

AOI mede o alinhamento em relação aos pontos de referência do bloco com precisão de mícron. Sombras altas e terminações ausentes provocam rejeições claras. A detecção precoce permite retrabalho imediato antes da progressão do refluxo.

A impressão de legendas, os códigos de data e a contaminação da superfície afetam a rastreabilidade e a aparência. AOI usa OCR para verificar marcações e contraste em busca de falhas cosméticas. Serigrafia danificada ou material estranho se destaca contra fundos limpos.

Esses problemas raramente afetam a função, mas impactam a percepção da qualidade. Câmeras de alta resolução capturam detalhes invisíveis aos inspetores humanos.

AOI fornece cobertura econômica de 100% para a grande maioria dos defeitos visíveis em velocidades de produção. Serve como primeira linha de defesa, detectando problemas que desperdiçariam recursos a jusante.

Sem AOI, a inspeção manual causaria um gargalo dramático nas linhas. Seu registro de dados permite o monitoramento do processo em tempo real e a melhoria do rendimento. Mesmo com a adição de raios X, AOI lida com a maior parte da garantia de qualidade com eficiência.

Um caso comum envolve a ECU automotiva passando AOI com louvor, mas falhando após 6 meses de ciclo térmico devido a BGA vazios. Outro exemplo são os módulos do servidor que apresentam travamentos intermitentes rastreados para HiP no processador BGA. Os dispositivos de consumo retornam sem problemas até que a análise destrutiva revele pontes insuficientes de QFN.

Essas placas são testadas perfeitamente na produção porque defeitos ocultos não afetam o desempenho elétrico inicial. Somente o estresse operacional expõe a fraqueza ao longo do tempo. As fábricas que dependem exclusivamente de AOI enfrentam custos crescentes de garantia devido a esses problemas latentes.

Tabuleiros com centenas de BGA bolas por processador concentram exponencialmente os riscos ocultos das articulações. Os módulos de potência que lidam com altas correntes sofrem efeitos de vazio amplificados na resistência térmica. O roteamento denso limita as rotas de fuga para o fluxo, aumentando a probabilidade de vazio.

Os projetos automotivos e aeroespaciais combinam ambos os fatores com rigorosos requisitos de confiabilidade. Esses aplicativos apresentam as taxas mais altas de unidades AOI aprovadas, mas com falha em campo. A avaliação de risco deve priorizá-los para verificação complementar por raios X.

Os defeitos ocultos muitas vezes permanecem inativos até que o estresse cumulativo se acumule. As incompatibilidades de expansão térmica abrem gradualmente as interfaces HiP. Os vazios concentram o calor, acelerando a eletromigração ao longo do tempo. A vibração nos veículos fadiga progressivamente as juntas internas fracas.

O burn-in e os testes iniciais raramente reproduzem condições de longo prazo. As falhas normalmente surgem durante os períodos de garantia, prejudicando a reputação e incorrendo em altos custos de substituição. Esta manifestação tardia explica por que muitas fábricas só adotam os raios X depois de experimentarem retornos dispendiosos.

Os sistemas AOI capturam dados exclusivamente da superfície da placa usando luz visível refletida, limitando a visibilidade a recursos externos e filetes laterais. Esta abordagem é excelente na avaliação rápida de juntas de solda expostas e na colocação de componentes.

A inspeção por raios X penetra através de componentes e múltiplas camadas PCB usando imagens baseadas em densidade. Ele revela estruturas internas como bolas BGA ocultas, através de barris e almofadas sob componentes.

A diferença fundamental está na física: a luz reflete nas superfícies enquanto os raios X são transmitidos através de materiais com atenuação variável. Para montagens modernas com juntas ocultas, AOI não fornece nenhuma informação profunda. A combinação de ambos proporciona uma cobertura abrangente da superfície ao núcleo.

AOI detecta com segurança componentes ausentes, erros de polaridade, marcas de exclusão e pontes de superfície em toda a placa. Ele luta contra qualquer defeito obscurecido por corpos de embalagens ou camadas internas. A radiografia revela vazios, problemas de cabeça no travesseiro, não umedecimento e preenchimento insuficiente que AOI ignora completamente.

No entanto, o raio X é menos eficaz para problemas cosméticos de serigrafia ou contaminação de superfícies finas. Nenhuma tecnologia cobre todos os tipos de defeitos de forma eficiente.

As fábricas alcançam a maior prevenção de fuga usando AOI para triagem ampla e raios X para verificação direcionada de juntas ocultas. Esta estratégia em camadas aborda todo o espectro de falhas potenciais.

Sistemas inline AOI como as placas de processo I.C.T-AI5146 em segundos, suportando inspeção completa de 100% em taxas de produção superiores a 1 metro por minuto. Os custos de capital são moderados, com ROI rápido através de verificações visuais manuais reduzidas.

A inspeção por raios X leva mais tempo – normalmente de 30 segundos a vários minutos por placa, dependendo da resolução e da área digitalizada. Sistemas de última geração como o I.C.T-7900 oferecem rendimento mais rápido, mas ainda não conseguem igualar as velocidades do AOI para cobertura total.

Os custos dos equipamentos são significativamente mais elevados devido aos tubos de raios X e detectores. As despesas operacionais incluem substituição de tubos e medidas de segurança contra radiação. A aplicação seletiva equilibra essas compensações de forma eficaz.

AOI integra perfeitamente o pós-refluxo em linha, fornecendo feedback imediato e evitando o avanço de placas defeituosas. Esse recurso em tempo real minimiza os ciclos de retrabalho. Os sistemas de raios X são comumente implantados off-line para amostragem ou lotes críticos devido aos tempos de ciclo mais longos.

Algumas configurações avançadas permitem raios X em linha para produtos de alto valor. As abordagens híbridas usam AOI inline para todas as placas e encaminham unidades sinalizadas ou amostradas para estações de raios X off-line.

Sistemas como o I.C.T-7100 se destacam em flexibilidade off-line com inclinação programável para visualizações oblíquas. A escolha da implantação depende do volume, do nível de risco e dos requisitos de rendimento.

AOI por si só é suficiente para placas simples de um lado com orifícios passantes ou componentes com chumbo visível. Adicione raio-X ao incorporar qualquer pacote BGA, QFN ou LGA. Setores de alta confiabilidade, como automotivo e médico, exigem ambas as tecnologias de acordo com os padrões.

Os produtos eletrônicos de consumo com juntas ocultas densas se beneficiam dos raios X seletivos para controlar os retornos de campo. As fases de prototipagem e NPI utilizam extensos raios X para otimização do processo. A produção em volume aplica amostragem baseada em risco com raios X em recursos críticos. O mix ideal evolui com a complexidade do produto e as metas de qualidade.

As fábricas de primeira linha implantam AOI imediatamente após o refluxo para inspeção de 100% da placa em velocidade total da linha. Isso detecta erros de posicionamento, defeitos de solda superficial e problemas cosméticos antes que eles se agravem. Os dados de AOI alimentam o controle estatístico do processo para ajustes em tempo real.

Sistemas como o I.C.T-AI5146 fornecem registro e rastreabilidade abrangentes de dados de superfície. Essa ampla triagem constitui a base da garantia de qualidade na produção de alto volume. Ele garante que apenas placas obviamente boas prossigam, ao mesmo tempo que sinaliza necessidades imediatas de retrabalho.

Os principais fabricantes aplicam raios X seletivamente em áreas de alto risco, como matrizes BGA ou módulos de energia. A inspeção completa de produtos principais combina AOI com raios X direcionados em embalagens complexas.

Por exemplo, emparelhar I.C.T-AI5146 AOI com sistemas de raios X I.C.T-7100 ou I.C.T-7900 permite uma verificação completa sem gargalos na linha. A medição automatizada de vazios e a classificação de defeitos agilizam a análise. Esta abordagem focada captura questões ocultas que, de outra forma, escapariam ao campo.

As fábricas avançadas implementam a priorização de riscos com base no tipo de componente, na gravidade do aplicativo e nos dados históricos de falhas. Placas de alta confiabilidade recebem 100% de raios X em juntas críticas juntamente com AOI completo.

Os produtos de médio risco utilizam amostragem estatística com raios X acionados por sinalizadores AOI ou alterações de lote. Os índices de capacidade do processo orientam as taxas de amostragem – processos estáveis exigem menos verificação. Essa abordagem baseada em dados otimiza a qualidade e ao mesmo tempo controla os custos.

Estudos regulares de correlação entre os resultados de AOI e as descobertas de raios X refinam a estratégia continuamente.

A radiografia completa em cada placa reduziria drasticamente o rendimento e aumentaria os custos desnecessariamente para projetos de baixo risco. Processos controlados com perfis maduros produzem juntas ocultas consistentes. A amostragem e os dados de capacidade proporcionam confiança estatística.

As normas permitem a verificação baseada no risco, em vez de exigir 100% para todos os casos. Os raios X focados em pontos fracos conhecidos proporcionam proteção equivalente com mais eficiência. Esta metodologia equilibrada caracteriza o sucesso das principais fábricas em alcançar confiabilidade de campo no nível ppm.

Qualquer placa que incorpore componentes com terminação inferior requer raios X para verificação de juntas ocultas. Esses pacotes dominam os designs modernos em termos de densidade e desempenho.

Sem penetração, a qualidade depende apenas do controle do processo – insuficiente para garantias de confiabilidade. IPC-7095 aborda especificamente BGA requisitos de inspeção, incluindo métodos radiográficos. Mesmo um único BGA justifica a implementação direcionada de raios-X.

Padrões como AEC-Q100, ISO 13485 e IPC Classe 3 exigem a verificação de juntas de solda ocultas. Esses setores toleram falhas de campo próximas de zero devido a implicações de segurança.

As auditorias regulatórias procuram especificamente evidências radiográficas em conexões críticas. O risco de recall ou responsabilidade supera em muito os custos de inspeção. Os principais fornecedores implementam AOI e raios X como prática padrão.

Módulos de potência e conversores sofrem estresse térmico elevado que amplifica os efeitos de vazio. Grandes almofadas térmicas no QFN escondem possíveis pontos de acesso. A anulação afeta diretamente o manuseio da corrente e a dissipação de calor.

Os modos de falha incluem superaquecimento e degradação prematura. A verificação por raios X garante que o desempenho térmico atenda às especificações.

Os principais OEMs geralmente especificam a inspeção radiográfica em contratos de fornecedores para montagens complexas. Normas como IPC-7095 e J-STD-001 descrevem critérios para juntas ocultas.

A conformidade contratual exige resultados de raios X documentados. A rastreabilidade exige a correlação dos dados de inspeção com os números de série. Atender a esses requisitos evita falhas de qualificação e perda de negócios.

As melhorias no processo reduziram, mas não eliminaram, os defeitos ocultos no refluxo moderno sem chumbo. Estudos mostram taxas de vazios em média de 10 a 20%, mesmo em linhas controladas. As ocorrências de HiP aumentam com pacotes maiores e empenamento.

Os dados de campo vinculam consistentemente problemas ocultos a custos significativos de garantia. O equívoco decorre de confiar apenas nas taxas de aprovação de AOI. O corte transversal real e a amostragem de raios X revelam a verdadeira prevalência.

Os primeiros sistemas de raios X eram realmente lentos, mas equipamentos modernos como o I.C.T-7900 atingem tempos de ciclo inferiores a 30 segundos com manuseio automatizado. As configurações em linha suportam produção de alta mistura.

A aplicação seletiva em áreas críticas mantém o rendimento geral. Os cálculos de ROI mostram que as economias de prevenção superam o impacto no tempo de ciclo. As principais fábricas comprovam diariamente a compatibilidade de volume.

A amostragem estatística fornece confiança para processos estáveis, mas perde variações específicas do lote. Eventos fora de controle, como alterações de lote ou desvios de perfil, afetam execuções inteiras. Os padrões de alta confiabilidade exigem cada vez mais uma cobertura mais alta.

A amostragem arrisca fugas que se acumulam em dispendiosos problemas de campo. A verificação completa ou baseada em risco oferece proteção superior.

O raio X não possui velocidade e resolução para detecção eficiente de defeitos superficiais em placas inteiras. Ele perde totalmente a polaridade, falta de peças e problemas cosméticos. O custo por placa dispararia com a cobertura total de raios X.

As tecnologias abordam fundamentalmente diferentes classes de defeitos. A qualidade ideal requer ambos em funções complementares.

AOI é excelente na verificação da aparência e posicionamento da superfície com velocidade e cobertura incomparáveis. No entanto, a confiabilidade PCBA moderna depende cada vez mais da integridade oculta da junta de solda sob as embalagens.

Os raios X fornecem a visibilidade estrutural crucial que a óptica não consegue. como funciona a inspeção por raios X em PCBA revela a verdadeira formação de articulações por meio de imagens de densidade. Defeitos latentes como vazios e HiP causam falhas de campo atrasadas apesar dos resultados AOI perfeitos.

As fábricas líderes alcançam qualidade de nível ppm combinando ambas as tecnologias estrategicamente. A verdadeira confiabilidade exige inspeção além do que o olho — ou a câmera — pode ver.

O 3D avançado AOI melhora a medição de altura, mas ainda não consegue penetrar em materiais opacos ou visualizar abaixo dos componentes. Antecedentes: AOI depende da reflexão da luz e da triangulação para reconstrução 3D. Princípio: A luz não pode passar através de embalagens metálicas ou solda. Aplicação: Mesmo os sistemas de primeira linha ignoram completamente os vazios ou o HiP, conforme confirmado por estudos de validação de seção transversal.

Placas SMT simples com furo passante ou juntas visíveis sem BGA/QFN. Antecedentes: Projetos legados com componentes principais permitem cobertura visual/AOI completa. Princípio: Risco proporcional à contagem de articulações ocultas. Aplicação: Dispositivos de consumo sem peças com terminação inferior geralmente são suficientes apenas com AOI, enquanto qualquer placa de alta confiabilidade não pode.

Nenhum impacto mensurável nas doses de inspeção. Antecedentes: Os raios X industriais utilizam fontes de baixa energia muito abaixo dos limites de danos. Princípio: Dose comparável à radiação de fundo ao longo dos anos. Aplicação: Inspeções repetidas durante o desenvolvimento do processo não mostram degradação em testes de vida acelerados.

Inline para linhas críticas de alto volume; offline para amostragem/flexibilidade. Antecedentes: Inline integra-se ao fluxo SMT. Princípio: Compromisso entre velocidade e resolução. Aplicação: Automotivo frequentemente em linha 100% em teclados; amostragem off-line de eletrônica geral.

6 a 18 meses através da redução de falhas e retrabalho em campo. Antecedentes: Evita devoluções dispendiosas. Princípio: A detecção antecipada de defeitos economiza múltiplos downstream. Aplicação: Setores de alta confiabilidade recuperam o investimento rapidamente através de reclamações de garantia evitadas.