I.C.T

PCB Cleaning Machine

| Status de disponibilidade: | |

|---|---|

| Quantidade: | |

| Limpeza ultrassônica controlada para PCB

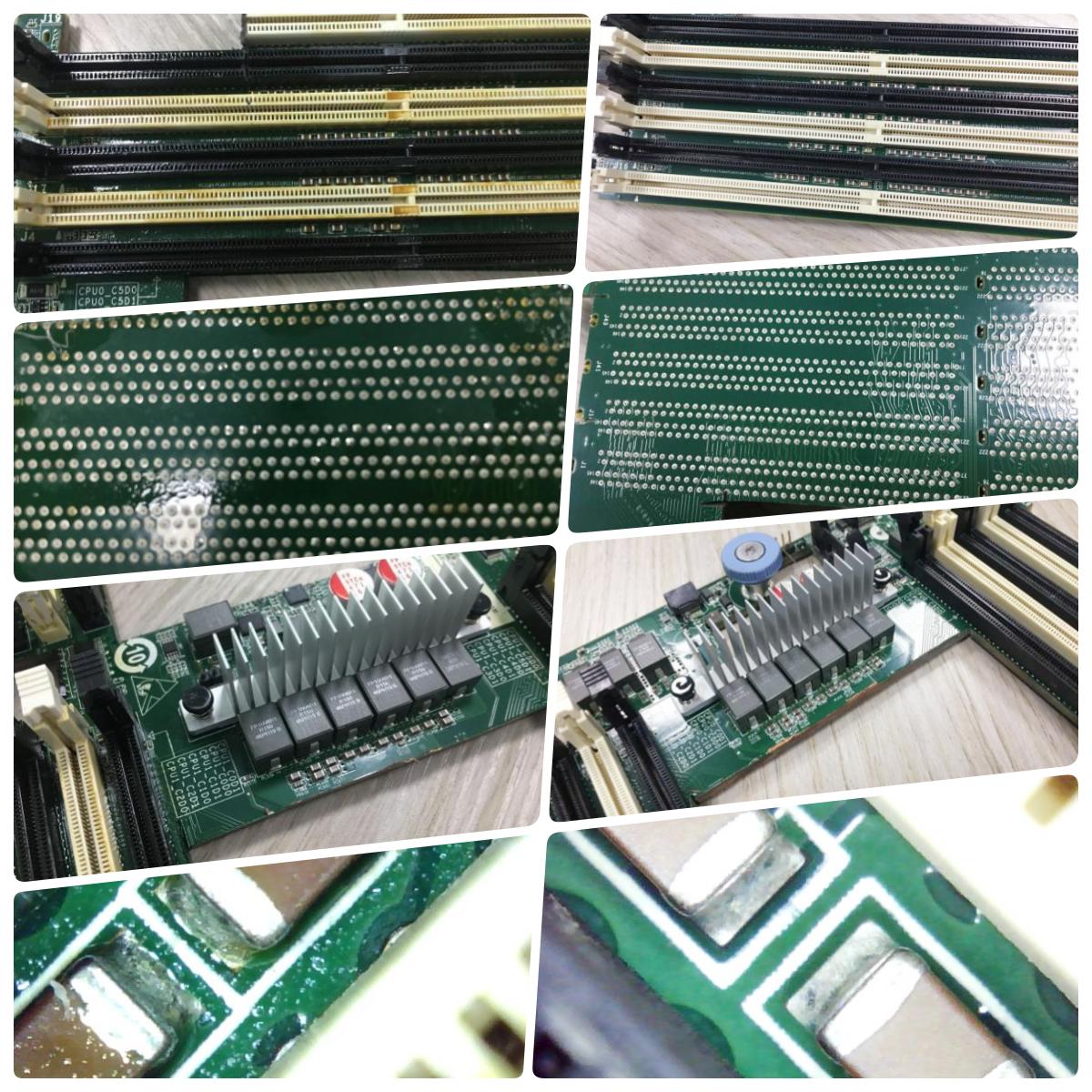

Na fabricação de eletrônicos, a contaminação deixada após a soldagem é uma importante fonte de risco de qualidade. Resíduos de fluxo, partículas finas e filmes orgânicos podem afetar o desempenho elétrico e a confiabilidade a longo prazo. A solução de limpeza ultrassônica foi projetada para lidar com esses riscos por meio de um processo de limpeza off-line dedicado. Ao utilizar energia ultrassônica em um ambiente líquido controlado, o sistema remove contaminantes de juntas de solda e lacunas de componentes que são difíceis de alcançar por métodos convencionais. Como uma solução de limpeza ultrassônica, ela permite que os fabricantes introduzam a limpeza como uma etapa de qualidade mensurável e repetível, sem alterar o tempo takt da linha SMT ou o layout do equipamento. Esta solução é adequada para aplicações com requisitos rigorosos de confiabilidade e inspeção.

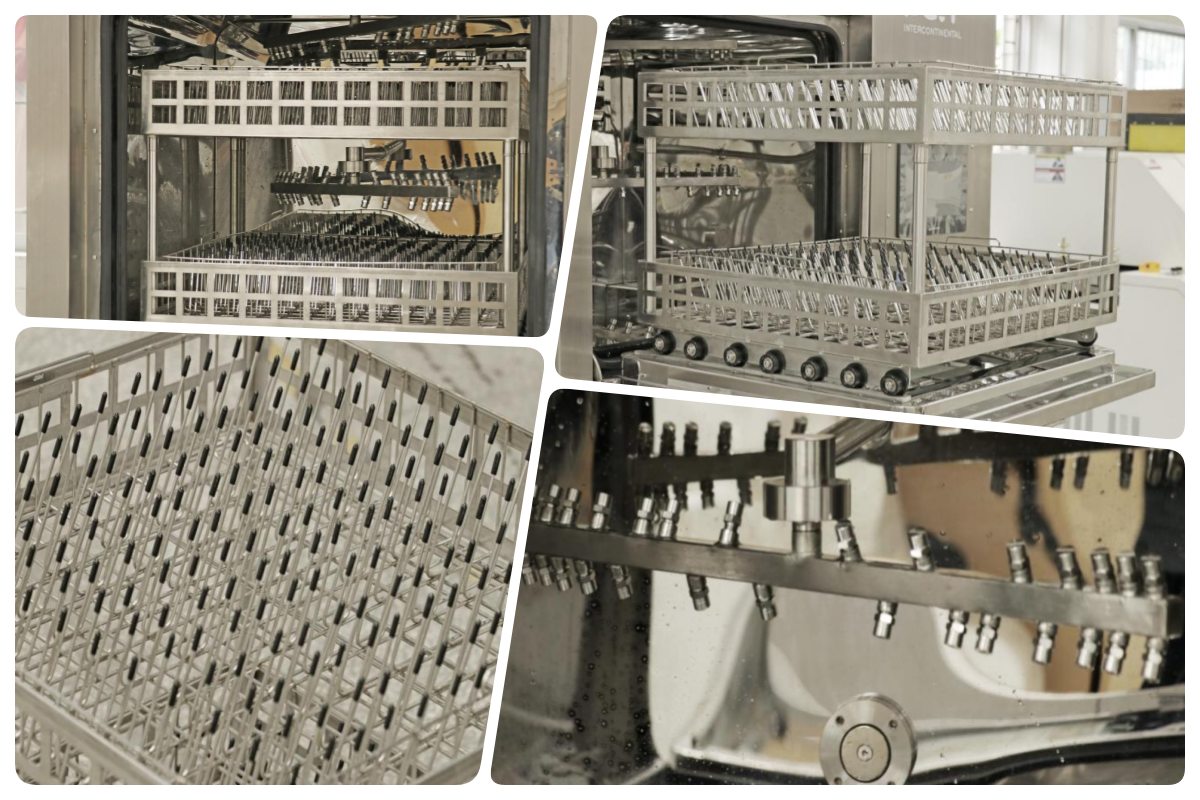

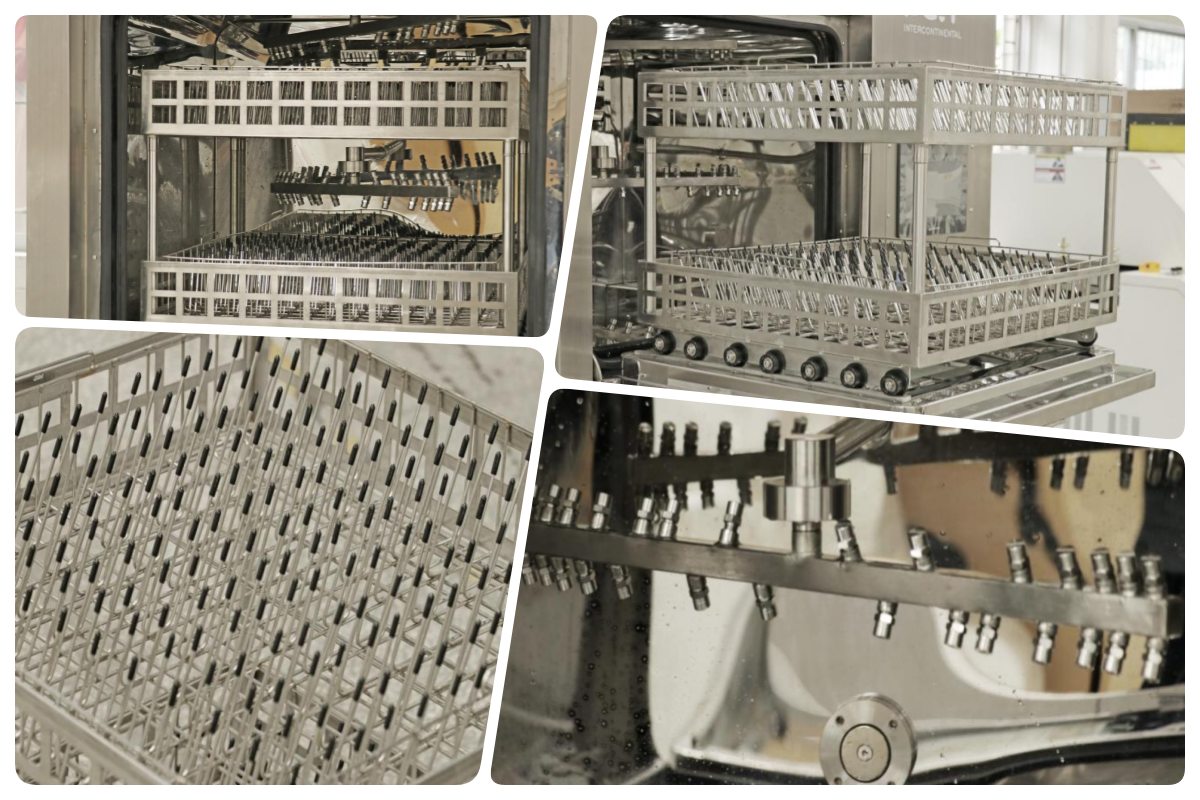

| Recurso

A sala de limpeza foi projetada como um ambiente fechado de processamento ultrassônico para garantir resultados estáveis e repetíveis. Os conjuntos PCB são fixados em uma posição definida, permitindo que a energia ultrassônica atue uniformemente em toda a superfície da placa. Esta estrutura permite a remoção eficaz de resíduos de áreas densas de componentes e zonas de sombra. Ao isolar o processo de limpeza, os distúrbios externos são minimizados e as variáveis do processo permanecem controladas. Para fábricas que produzem aplicações de limpeza ultrassônica de placas de circuito impresso, a sala de limpeza fornece resultados consistentes em diferentes tipos de produtos, ao mesmo tempo que reduz a dependência da limpeza manual ou do julgamento do operador.

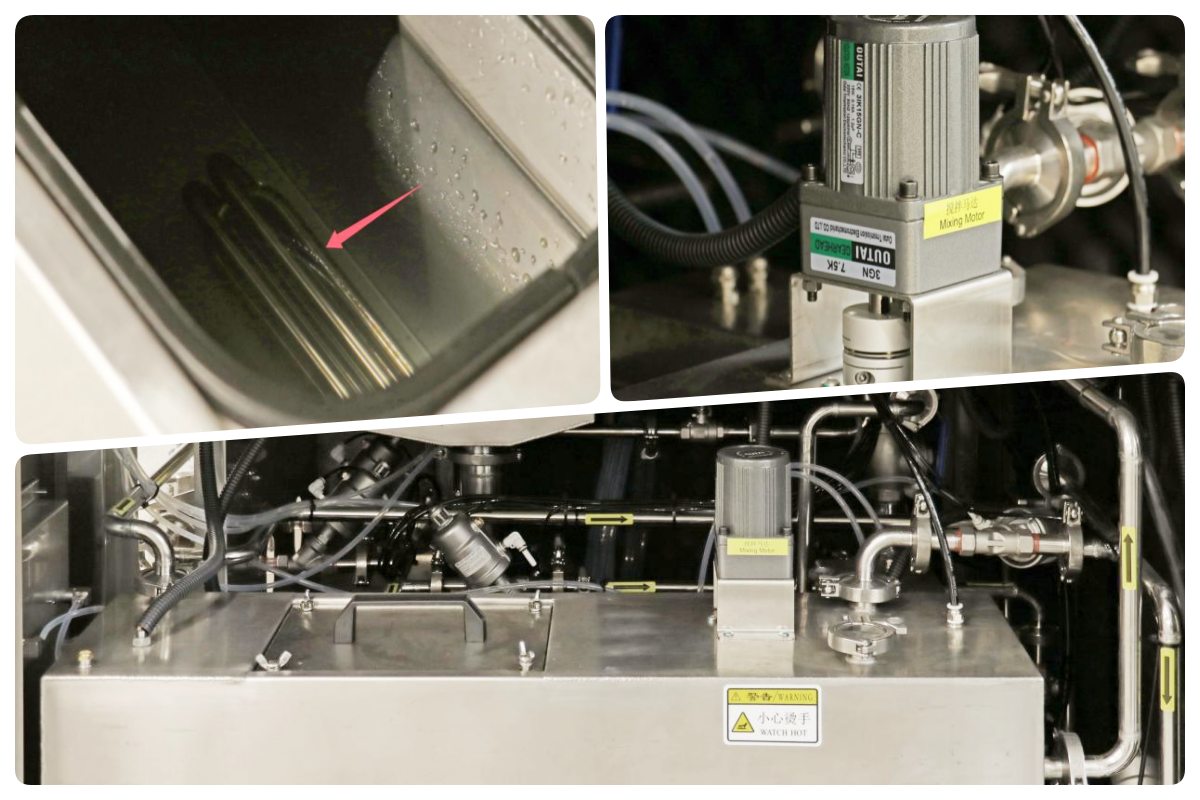

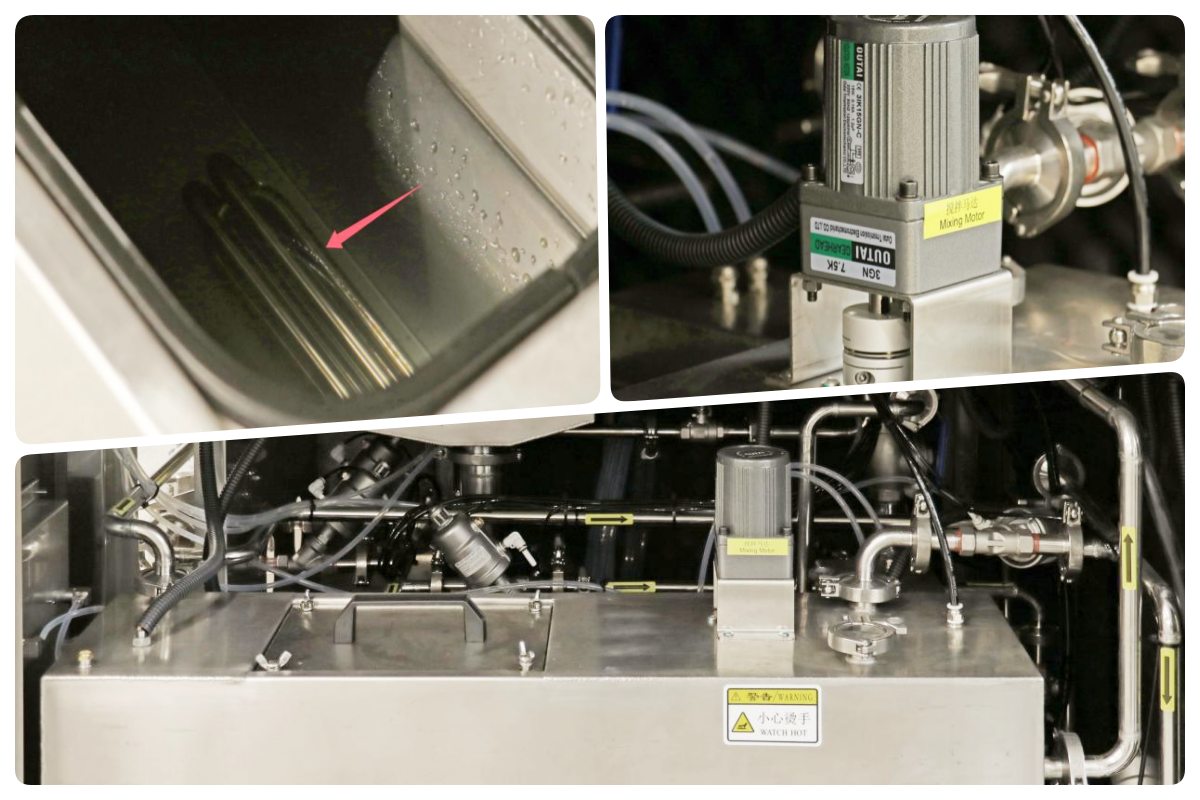

O sistema de tubulação de circulação gerencia o movimento do líquido de limpeza durante a operação ultrassônica. Seu design garante fluxo e pressão estáveis, evitando que contaminantes retornem à superfície PCB. O líquido é continuamente guiado pelos caminhos de filtração antes de entrar novamente na área de limpeza. Essa lógica de circulação suporta a estabilidade do processo a longo prazo e reduz o acúmulo interno. Em ambientes de limpeza ultrassônica off-line, uma estrutura de circulação previsível ajuda a manter a eficiência da limpeza durante longos períodos de operação e simplifica o planejamento de manutenção de rotina.

O tanque do fluido de lavagem é responsável por armazenar e acondicionar o líquido de limpeza utilizado na limpeza ultrassônica. A filtragem integrada remove resíduos de fluxo e partículas geradas durante o processo. Os operadores podem monitorar as condições dos líquidos e gerenciar claramente os cronogramas de substituição. Este gerenciamento controlado de fluidos ajuda a prevenir a contaminação cruzada ao alternar entre diferentes produtos PCB. Para aplicações como PCB para processos de limpeza ultrassônica, o tanque de fluido de lavagem suporta uma qualidade de limpeza consistente, mantendo os custos operacionais e a variabilidade do processo sob controle.

Após a limpeza ultrassônica, o módulo de secagem remove o líquido residual das superfícies PCB e das lacunas dos componentes. O fluxo de ar e a temperatura controlados garantem uma secagem completa sem danificar componentes sensíveis. Os parâmetros de secagem podem ser ajustados para corresponder à espessura da placa e à densidade de montagem. Esta etapa é crítica para prevenir corrosão, manchas ou instabilidade elétrica. Ao integrar a secagem diretamente após a limpeza, o sistema garante que as placas estejam prontas para inspeção, teste ou montagem sem manuseio adicional ou tempo de espera.

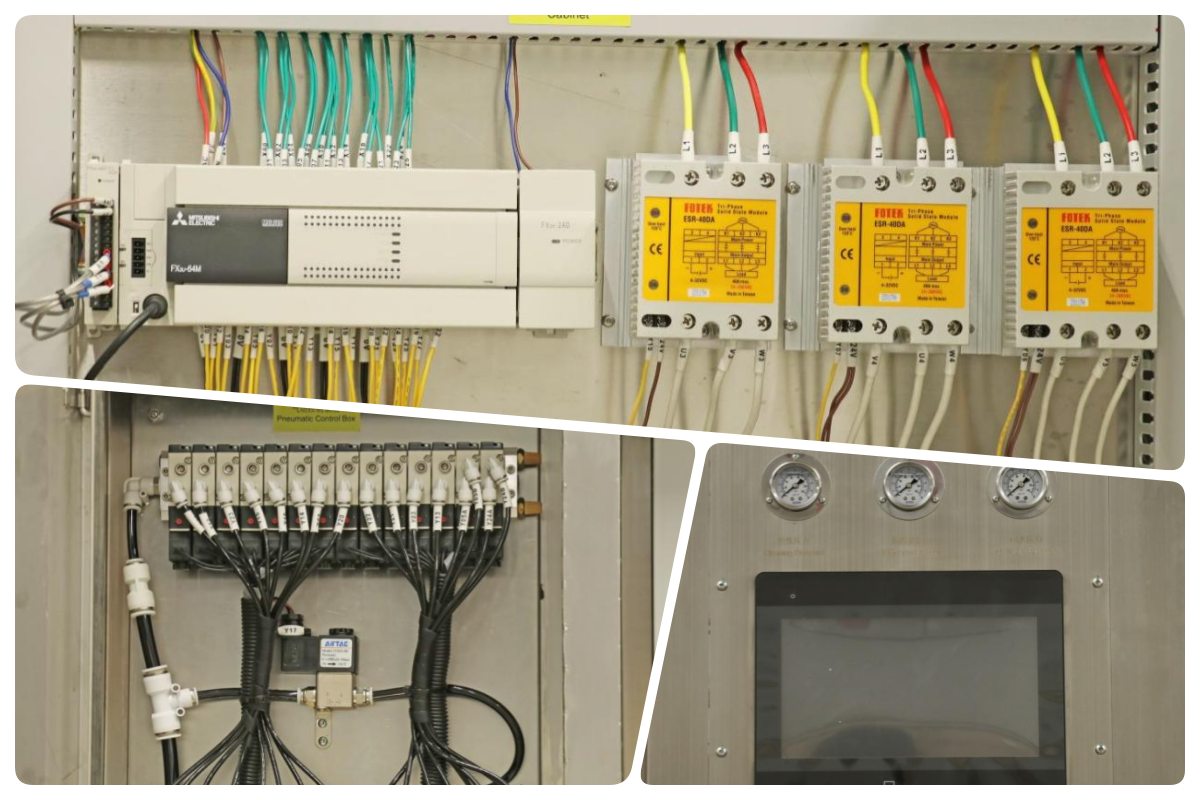

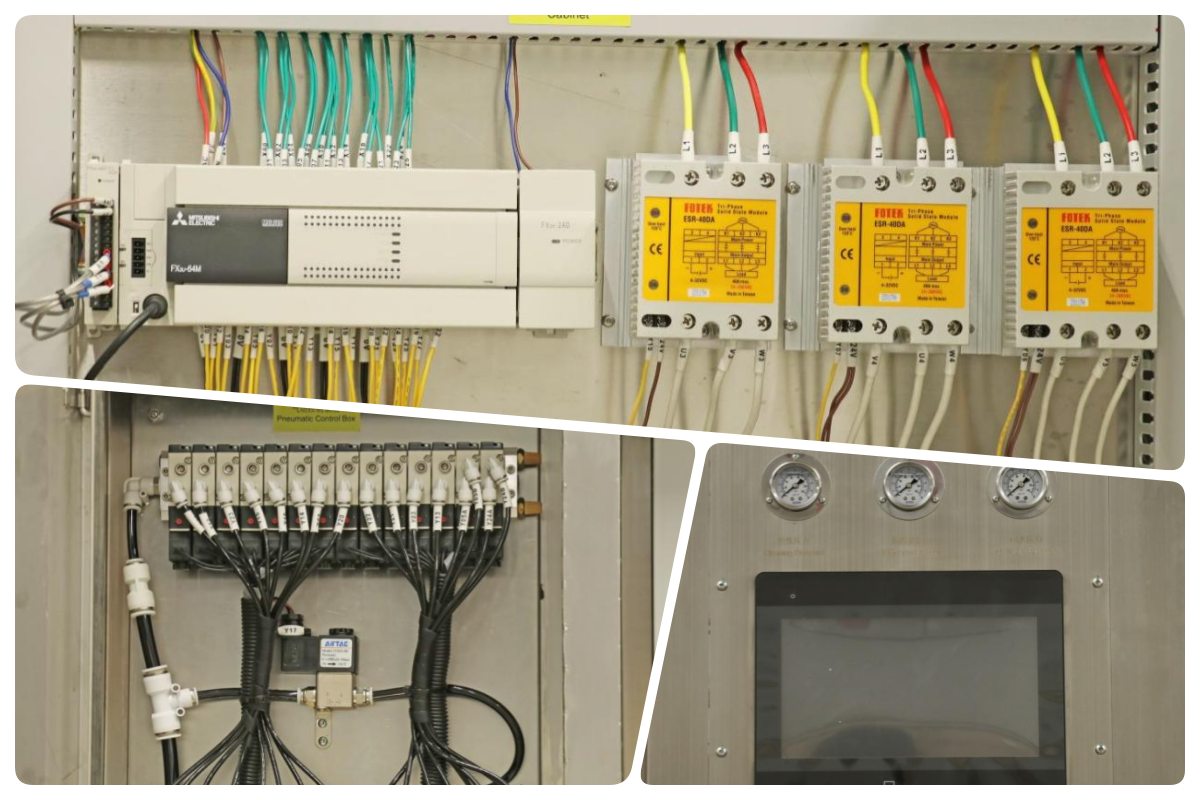

O sistema de controle coordena a potência ultrassônica, a duração da limpeza, o status da circulação e as condições de secagem por meio de uma interface estruturada. Vários programas de processo podem ser armazenados para diferentes níveis de contaminação e designs PCB. As funções de monitoramento e alarme em tempo real ajudam a manter a operação estável e a reduzir o risco do processo. Em vez de focar na automação complexa, o sistema de controle enfatiza a disciplina e a repetibilidade, permitindo que os fabricantes apliquem padrões de limpeza de forma consistente em todos os turnos e lotes de produção.

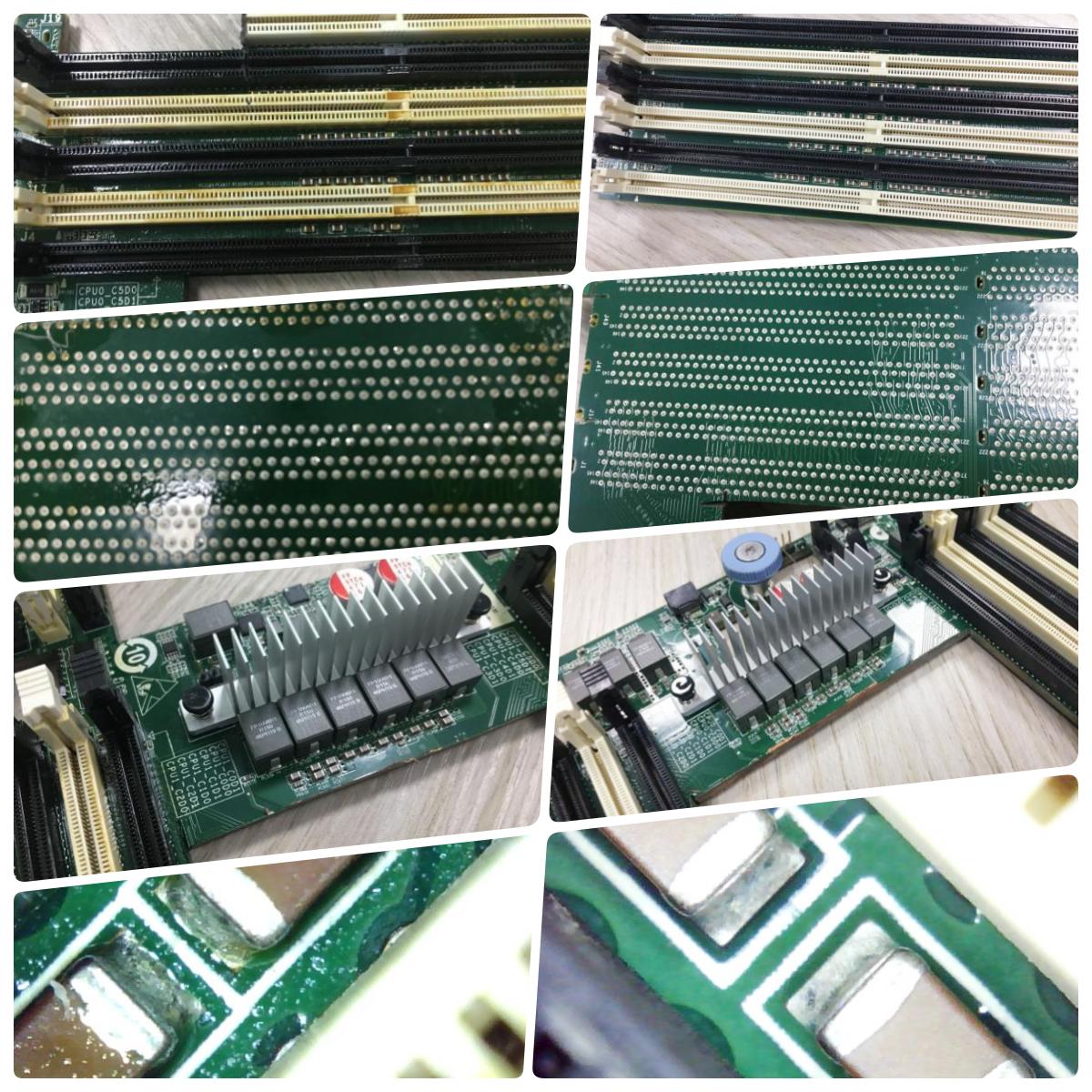

| Comparação antes e depois

| Especificação

| Parâmetro | I.C.T-5600 (off-line) | I.C.T-6300 (on-line) |

|---|---|---|

| Tipo de limpeza | Lote offline, carregamento de cesta | Transportador de correia contínuo on-line |

| PCBA/Tamanho da cesta | 610 × 560 × 100 mm × 2 camadas | Até 600 × 400 × 100 mm (largura máxima do transportador) |

| Método de limpeza | Pulverização múltipla com aquecimento, enxágue e secagem com ar quente | Spray de alta pressão, químico + enxágue DI + secagem com ar quente |

| Capacidade do Tanque (Diluente/Limpo) | 60L (diluição) / 17L (tanque de pulverização) | 240L (tanque de líquido limpo) |

| Tanque de Concentrado | 30-32L | Equipado com tanque concentrado + adição/descarga automática |

| Fonte de energia | Não especificado (normalmente inferior, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensões da Máquina | Compacto (exatamente não listado, tamanho menor) | 5200×1750×1650-1700mm |

| Secagem | Ar quente seco 10-30 min | Secagem por ar quente em vários estágios (seca 1 e seca 2) |

| Sistema de controle | Tela sensível ao toque, parâmetros fáceis, senha | PC + PLC, software inglês, pressões ajustáveis |

| Monitoramento de resistividade da água DI | Sim, em tempo real | Sim, sistema de monitoramento |

| Uso típico | Lotes pequenos, multivariedades e alta mistura | Lote de alto volume, linhas SMT inline |

| SMT Lista de equipamentos de linha

I.C.T constrói múltiplas linhas de produção SMT que complementam perfeitamente a máquina de limpeza de placas PCB. Construções típicas incorporam sistema de marcação a laser PCB para rastreabilidade, impressoras mais SPI para aplicação precisa de pasta, máquinas de colocação JUKI para montagem rápida, fornos de refluxo para juntas de solda fortes, scanners AOI para inspeção completa e transportadores para transferência de fluidos. Os sistemas automatizados de armazenamento de pasta de solda preservam a qualidade do material. As opções de soldagem por onda seletiva atendem aos requisitos de furo passante. Cada peça se integra habilmente para formar linhas produtivas e personalizadas. Os especialistas da I.C.T orientam a escolha e a instalação dos equipamentos para obter os melhores resultados durante todo o processo.

| Vídeo de sucesso do cliente

I.C.T concluiu a instalação no exterior e suporte FAT para duas linhas de produção SMT para um fabricante norte-americano de dispositivos de beleza. O projeto incluiu sistemas de marcação a laser, impressão de pasta de solda e inspeção SPI, máquinas de colocação Panasonic, fornos de refluxo Heller, equipamentos de inspeção AOI, sistemas de manuseio PCB, máquinas de limpeza PCBA e armazenamento de pasta de solda totalmente automático e gabinetes de aquecimento. Os engenheiros da I.C.T forneceram instalação, alinhamento de processos e suporte de produção experimental. Ambas as linhas SMT passaram pela aceitação da produção sem problemas, permitindo uma produção em massa estável e um melhor controle de limpeza pós-solda.

| Atendimento e Treinamento

I.C.T oferece serviços e treinamento a partir de uma perspectiva de linha de produção completa, em vez de focar em máquinas individuais. O suporte abrange planejamento de linha, integração de equipamentos, coordenação de processos e treinamento de operadores. Os parâmetros de limpeza são definidos em relação à qualidade da soldagem a montante e aos requisitos de inspeção a jusante. O treinamento enfatiza a compreensão e a consistência do processo a longo prazo. Essa abordagem ajuda os clientes a reduzir o retrabalho, controlar os riscos de qualidade e manter a produção estável em todo o sistema de manufatura SMT.

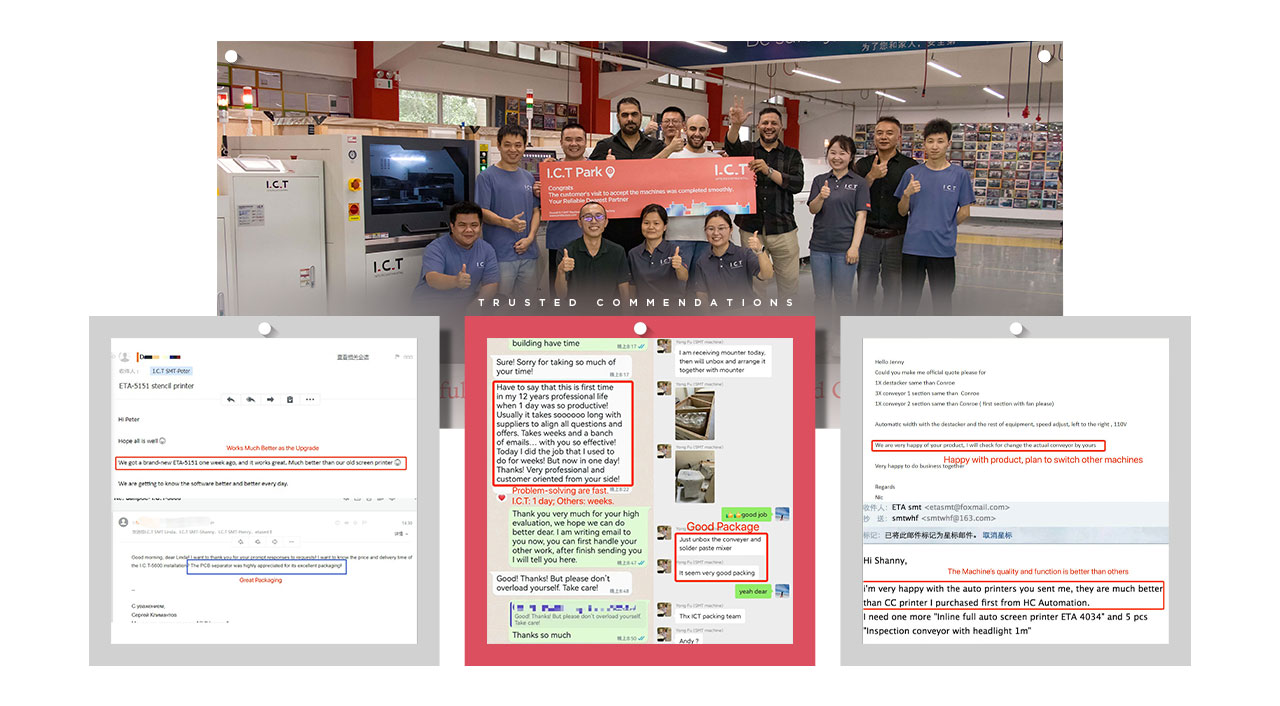

| Avaliações de clientes

Os clientes expressam consistentemente confiança na capacidade de engenharia e na execução do projeto da I.C.T. O feedback destaca o desempenho estável do equipamento, orientação clara do processo e suporte eficaz no local durante a instalação no exterior. Resultados de limpeza confiáveis e operação previsível são frequentemente mencionados como principais vantagens. Os clientes também apreciam embalagens seguras e manuseio logístico cuidadoso. A resposta rápida a questões técnicas reforça ainda mais a confiança e a cooperação a longo prazo.

| Nossa Certificação

O equipamento I.C.T está em conformidade com os padrões internacionais de fabricação e segurança. As certificações incluem CE e RoHS, apoiando requisitos regulatórios e ambientais. A certificação ISO9001 garante um gerenciamento de qualidade estruturado em design, produção e inspeção. Várias patentes refletem o desenvolvimento técnico contínuo. Essas certificações ajudam os clientes a implantar equipamentos com confiança e a apoiar operações de fabricação estáveis em mercados globais.

| Sobre I.C.T e SMT Fábrica

I.C.T é um fabricante profissional e fornecedor de soluções para SMT, DIP e linhas de produção de montagem eletrônica. Com fortes capacidades internas de pesquisa, engenharia e produção, a empresa oferece suporte a clientes em todo o mundo. I.C.T emprega uma grande equipe técnica e continua a crescer rapidamente nos mercados internacionais. Processos rigorosos de inspeção e controle de qualidade garantem a entrega confiável do equipamento. Por meio de ampla experiência em projetos, I.C.T ajuda os clientes a construir sistemas de fabricação escalonáveis, eficientes e de alta qualidade.

| Limpeza ultrassônica controlada para PCB

Na fabricação de eletrônicos, a contaminação deixada após a soldagem é uma importante fonte de risco de qualidade. Resíduos de fluxo, partículas finas e filmes orgânicos podem afetar o desempenho elétrico e a confiabilidade a longo prazo. A solução de limpeza ultrassônica foi projetada para lidar com esses riscos por meio de um processo de limpeza off-line dedicado. Ao utilizar energia ultrassônica em um ambiente líquido controlado, o sistema remove contaminantes de juntas de solda e lacunas de componentes que são difíceis de alcançar por métodos convencionais. Como uma solução de limpeza ultrassônica, ela permite que os fabricantes introduzam a limpeza como uma etapa de qualidade mensurável e repetível, sem alterar o tempo takt da linha SMT ou o layout do equipamento. Esta solução é adequada para aplicações com requisitos rigorosos de confiabilidade e inspeção.

| Recurso

A sala de limpeza foi projetada como um ambiente fechado de processamento ultrassônico para garantir resultados estáveis e repetíveis. Os conjuntos PCB são fixados em uma posição definida, permitindo que a energia ultrassônica atue uniformemente em toda a superfície da placa. Esta estrutura permite a remoção eficaz de resíduos de áreas densas de componentes e zonas de sombra. Ao isolar o processo de limpeza, os distúrbios externos são minimizados e as variáveis do processo permanecem controladas. Para fábricas que produzem aplicações de limpeza ultrassônica de placas de circuito impresso, a sala de limpeza fornece resultados consistentes em diferentes tipos de produtos, ao mesmo tempo que reduz a dependência da limpeza manual ou do julgamento do operador.

O sistema de tubulação de circulação gerencia o movimento do líquido de limpeza durante a operação ultrassônica. Seu design garante fluxo e pressão estáveis, evitando que contaminantes retornem à superfície PCB. O líquido é continuamente guiado pelos caminhos de filtração antes de entrar novamente na área de limpeza. Essa lógica de circulação suporta a estabilidade do processo a longo prazo e reduz o acúmulo interno. Em ambientes de limpeza ultrassônica off-line, uma estrutura de circulação previsível ajuda a manter a eficiência da limpeza durante longos períodos de operação e simplifica o planejamento de manutenção de rotina.

O tanque do fluido de lavagem é responsável por armazenar e acondicionar o líquido de limpeza utilizado na limpeza ultrassônica. A filtragem integrada remove resíduos de fluxo e partículas geradas durante o processo. Os operadores podem monitorar as condições dos líquidos e gerenciar claramente os cronogramas de substituição. Este gerenciamento controlado de fluidos ajuda a prevenir a contaminação cruzada ao alternar entre diferentes produtos PCB. Para aplicações como PCB para processos de limpeza ultrassônica, o tanque de fluido de lavagem suporta uma qualidade de limpeza consistente, mantendo os custos operacionais e a variabilidade do processo sob controle.

Após a limpeza ultrassônica, o módulo de secagem remove o líquido residual das superfícies PCB e das lacunas dos componentes. O fluxo de ar e a temperatura controlados garantem uma secagem completa sem danificar componentes sensíveis. Os parâmetros de secagem podem ser ajustados para corresponder à espessura da placa e à densidade de montagem. Esta etapa é crítica para prevenir corrosão, manchas ou instabilidade elétrica. Ao integrar a secagem diretamente após a limpeza, o sistema garante que as placas estejam prontas para inspeção, teste ou montagem sem manuseio adicional ou tempo de espera.

O sistema de controle coordena a potência ultrassônica, a duração da limpeza, o status da circulação e as condições de secagem por meio de uma interface estruturada. Vários programas de processo podem ser armazenados para diferentes níveis de contaminação e designs PCB. As funções de monitoramento e alarme em tempo real ajudam a manter a operação estável e a reduzir o risco do processo. Em vez de focar na automação complexa, o sistema de controle enfatiza a disciplina e a repetibilidade, permitindo que os fabricantes apliquem padrões de limpeza de forma consistente em todos os turnos e lotes de produção.

| Comparação antes e depois

| Especificação

| Parâmetro | I.C.T-5600 (off-line) | I.C.T-6300 (on-line) |

|---|---|---|

| Tipo de limpeza | Lote offline, carregamento de cesta | Transportador de correia contínuo on-line |

| PCBA/Tamanho da cesta | 610 × 560 × 100 mm × 2 camadas | Até 600 × 400 × 100 mm (largura máxima do transportador) |

| Método de limpeza | Pulverização múltipla com aquecimento, enxágue e secagem com ar quente | Spray de alta pressão, químico + enxágue DI + secagem com ar quente |

| Capacidade do Tanque (Diluente/Limpo) | 60L (diluição) / 17L (tanque de pulverização) | 240L (tanque de líquido limpo) |

| Tanque de Concentrado | 30-32L | Equipado com tanque concentrado + adição/descarga automática |

| Fonte de energia | Não especificado (normalmente inferior, ~30-50 kW est.) | 380 V 3P 50/60 Hz, 110-122 kW |

| Dimensões da Máquina | Compacto (exatamente não listado, tamanho menor) | 5200×1750×1650-1700mm |

| Secagem | Ar quente seco 10-30 min | Secagem por ar quente em vários estágios (seca 1 e seca 2) |

| Sistema de controle | Tela sensível ao toque, parâmetros fáceis, senha | PC + PLC, software inglês, pressões ajustáveis |

| Monitoramento de resistividade da água DI | Sim, em tempo real | Sim, sistema de monitoramento |

| Uso típico | Lotes pequenos, multivariedades e alta mistura | Lote de alto volume, linhas SMT inline |

| SMT Lista de equipamentos de linha

I.C.T constrói múltiplas linhas de produção SMT que complementam perfeitamente a máquina de limpeza de placas PCB. Construções típicas incorporam sistema de marcação a laser PCB para rastreabilidade, impressoras mais SPI para aplicação precisa de pasta, máquinas de colocação JUKI para montagem rápida, fornos de refluxo para juntas de solda fortes, scanners AOI para inspeção completa e transportadores para transferência de fluidos. Os sistemas automatizados de armazenamento de pasta de solda preservam a qualidade do material. As opções de soldagem por onda seletiva atendem aos requisitos de furo passante. Cada peça se integra habilmente para formar linhas produtivas e personalizadas. Os especialistas da I.C.T orientam a escolha e a instalação dos equipamentos para obter os melhores resultados durante todo o processo.

| Vídeo de sucesso do cliente

I.C.T concluiu a instalação no exterior e suporte FAT para duas linhas de produção SMT para um fabricante norte-americano de dispositivos de beleza. O projeto incluiu sistemas de marcação a laser, impressão de pasta de solda e inspeção SPI, máquinas de colocação Panasonic, fornos de refluxo Heller, equipamentos de inspeção AOI, sistemas de manuseio PCB, máquinas de limpeza PCBA e armazenamento de pasta de solda totalmente automático e gabinetes de aquecimento. Os engenheiros da I.C.T forneceram instalação, alinhamento de processos e suporte de produção experimental. Ambas as linhas SMT passaram pela aceitação da produção sem problemas, permitindo uma produção em massa estável e um melhor controle de limpeza pós-solda.

| Atendimento e Treinamento

I.C.T oferece serviços e treinamento a partir de uma perspectiva de linha de produção completa, em vez de focar em máquinas individuais. O suporte abrange planejamento de linha, integração de equipamentos, coordenação de processos e treinamento de operadores. Os parâmetros de limpeza são definidos em relação à qualidade da soldagem a montante e aos requisitos de inspeção a jusante. O treinamento enfatiza a compreensão e a consistência do processo a longo prazo. Essa abordagem ajuda os clientes a reduzir o retrabalho, controlar os riscos de qualidade e manter a produção estável em todo o sistema de manufatura SMT.

| Avaliações de clientes

Os clientes expressam consistentemente confiança na capacidade de engenharia e na execução do projeto da I.C.T. O feedback destaca o desempenho estável do equipamento, orientação clara do processo e suporte eficaz no local durante a instalação no exterior. Resultados de limpeza confiáveis e operação previsível são frequentemente mencionados como principais vantagens. Os clientes também apreciam embalagens seguras e manuseio logístico cuidadoso. A resposta rápida a questões técnicas reforça ainda mais a confiança e a cooperação a longo prazo.

| Nossa Certificação

O equipamento I.C.T está em conformidade com os padrões internacionais de fabricação e segurança. As certificações incluem CE e RoHS, apoiando requisitos regulatórios e ambientais. A certificação ISO9001 garante um gerenciamento de qualidade estruturado em design, produção e inspeção. Várias patentes refletem o desenvolvimento técnico contínuo. Essas certificações ajudam os clientes a implantar equipamentos com confiança e a apoiar operações de fabricação estáveis em mercados globais.

| Sobre I.C.T e SMT Fábrica

I.C.T é um fabricante profissional e fornecedor de soluções para SMT, DIP e linhas de produção de montagem eletrônica. Com fortes capacidades internas de pesquisa, engenharia e produção, a empresa oferece suporte a clientes em todo o mundo. I.C.T emprega uma grande equipe técnica e continua a crescer rapidamente nos mercados internacionais. Processos rigorosos de inspeção e controle de qualidade garantem a entrega confiável do equipamento. Por meio de ampla experiência em projetos, I.C.T ajuda os clientes a construir sistemas de fabricação escalonáveis, eficientes e de alta qualidade.