Número Browse:0 Autor:I.C.T Publicar Time: 2025-07-10 Origem:alimentado

Fonte da imagem: Unsplash

A integração de fábrica inteligente é muito importante para a indústria 4.0 nas fábricas de hoje. O I.C.T Lyra Reflow Forno tem recursos inteligentes que alteram o processo do manual para o digital. Sensores inteligentes e dados em tempo real ajudam as equipes a agir rapidamente e manter os produtos bons. > Os fabricantes obtêm benefícios rápidos porque a integração inteligente de fábrica ajuda a usar dados para fazer escolhas e atender às necessidades do setor 4.0 a cada etapa.

· Os fornos de refluxo inteligente possuem sensores e usam dados em tempo real. Isso ajuda a melhorar os produtos e reduz os resíduos. - Compartilhar dados e falar abertamente permite que as fábricas observem fornos de longe. Eles também podem resolver problemas rapidamente. - Adicionar sensores inteligentes a fornos velhos economiza dinheiro. Também oferece muitos benefícios da indústria 4.0. - Automação e manutenção preditiva ajudam a impedir que as máquinas quebrem. Isso significa menos tempo de inatividade e melhor trabalho de fábrica. - A integração de fábrica inteligente prepara as fábricas para o futuro. Isso inclui coisas como IA, fabricação de luzes e produção mais rápida.

A integração de fábrica inteligente começa com IoT forte e boas conexões. Os fornos de refluxo modernos têm sensores inteligentes que coletam dados a cada passo. Esses fornos linkam para redes de fábrica e enviam dados ao vivo para os principais sistemas. As equipes podem verificar o status, a temperatura e a qualidade do forno de qualquer lugar.

· Novos fornos de refluxo da IoT podem economizar até 30% de energia.

· O mercado global do forno de reflexão pode crescer mais de 4% a cada ano até 2028, atingindo cerca de US $ 850 milhões.

· Os recursos da IoT fornecem dados úteis que ajudam a melhorar a maneira como o equipamento funciona e é mantido.

Os fornos inteligentes ajudam a Internet de fabricação, permitindo que as equipes corrigem problemas e atualizem o software de longe. Essa conexão transforma fornos em ferramentas que podem mudar rapidamente para as necessidades de produção. Os dados desses fornos ajudam as equipes a definir o melhor processo e a manter a qualidade estável.

Os protocolos de comunicação são importantes para a integração de fábrica inteligente. Padrões abertos como MQTT permitem que diferentes máquinas compartilhem dados facilmente. Esses protocolos ajudam os fornos a refluir a enviar e obter dados de processo com outros sistemas de fábrica.

Os fornos inteligentes usam esses protocolos para monitoramento ao vivo e para prever quando os reparos são necessários. As equipes podem ver os dados do processo imediatamente, para que possam fazer escolhas rápidas. Os fornos de automação e economia de energia reduzem os custos e ajudam as equipes a funcionar melhor.

Os protocolos de comunicação aberta permitem que os dados se movam sem problemas na fábrica inteligente. Isso ajuda a atender às necessidades do setor 4.0 e ajuda as fábricas a manter a alta qualidade.

A interoperabilidade do sistema garante que todos os equipamentos de fábrica funcionem juntos. A integração de fábrica inteligente precisa de fornos que possam compartilhar dados com MES, ERP e outros grandes sistemas. Isso permite que os dados da ajuda do forno de reflexão no planejamento, inventário e verificações de qualidade.

· A IoT permite que as equipes assistem a fornos em tempo real, prevejam reparos , e melhorem os processos.

· As plataformas digitais permitem que as equipes atualizem o software e corrigem fornos de longe, fazendo com que os fornos conectem ferramentas.

· Fornos inteligentes com IoT Help Industry 4.0, permitindo que as equipes mudem de processos de longe e verifique a qualidade com os dados.

Uma fábrica inteligente precisa de fácil compartilhamento de dados. Quando os sistemas compartilham dados, as equipes podem ver toda a produção. Isso os ajuda a identificar os problemas mais cedo e melhorar cada etapa. A integração de fábrica inteligente cria um local conectado, onde os dados ajudam as equipes a fazer melhores escolhas e atingir as metas 4.0 do setor.

Fonte da imagem: pexels

Os fornos de refluxo moderno na indústria 4.0 usam automação e controles inteligentes . Esses fornos coletam dados com a IoT e verificam os níveis de calor. Os designs incorporados da Siemens e da KIC fizeram um sistema que envia receitas e verifica o status do forno por si só. Este sistema usa padrões abertos, para que todo lote tenha a configuração certa do forno. A automação ajuda a reduzir os custos de mão -de -obra e parar os atrasos. Também torna a qualidade e a saída melhor. Alguns fornos podem configurar seus próprios perfis e usar ferramentas para adivinhar as melhores configurações. Essas ferramentas analisam muitas receitas para encontrar a melhor maneira de executar o forno. Isso torna as fábricas mais fortes e eficientes. Sensores inteligentes e controles automáticos ajudam os fornos a funcionar melhor e permitem que as fábricas mudem rapidamente.

A manutenção preditiva é importante para os processos do forno de reflexão. Os fornos inteligentes verificam os dados da máquina e do processo para cada PCB. Eles soam alarmes se o calor estiver errado ou próximo ao limite. O sistema pode interromper a linha para evitar produtos ruins. Compartilhar dados no verdadeiro ti e usar palpites inteligentes ajuda a planejar o trabalho e manter as coisas funcionando bem. Os sistemas de previsão de falhas são muito precisos e precisos. Sensores inteligentes, como tipos fotoelétricos e laser, assistem às velocidades do transportador e do ventilador. Os relés de estado sólido encontram problemas de aquecedor e enviam alertas. Esses recursos permitem que as equipes controlem fornos de diferentes lugares e corrigem problemas antes de piorarem. Isso reduz os atrasos e mantém a qualidade alta.

A transparência do processo significa que as equipes podem ver e rastrear todas as etapas. Os fornos de refluxo inteligente mostram dados do processo ao vivo e o coletam enquanto funcionam. As equipes podem assistir a calor, processar etapas e status do forno o tempo todo. As plataformas digitais permitem que as equipes verifiquem os fornos e atualizem o software de longe. Essa visão clara ajuda as equipes a seguir as regras e a continuar melhorando. As verificações de dados automatizadas ajudam as equipes a identificarem os problemas mais cedo e as corrigem rapidamente. Melhores verificações de processos e rastreamento ajudam as pessoas a confiar na qualidade da fábrica e alcançar as metas 4.0 da indústria.

Muitas fábricas ainda usam fornos de refluxo velhos. Esses fornos não têm recursos inteligentes. As equipes podem melhorar esses fornos com novas peças. A adição de sensores e módulos inteligentes permite que fornos coletem dados em tempo real. Os engenheiros colocam sensores de temperatura, monitores de fluxo de ar e controladores digitais. Essas alterações ajudam os fornos antigos a enviar dados para os principais sistemas.

Um plano passo a passo funciona melhor: 1. Verifique o que o forno pode fazer agora. 2. Escolha sensores e módulos inteligentes que se encaixem. 3. Adicione hardware para dados e controle. 4. Ligue o forno à rede de fábrica. 5. Teste o sistema para garantir que funcione corretamente.

A adaptação permite que as fábricas continuem usando seus fornos antigos, mas obtenham benefícios inteligentes no forno. As equipes agora podem assistir às mudanças de processo, verificar a saúde do forno e corrigir os problemas rapidamente.

Dica: A modernização de fornos velhos economiza dinheiro e reduz o desperdício. É mais barato do que comprar novos fornos.

As ferramentas de software são importantes para a integração de fábrica inteligente. Essas ferramentas coletam, estudam e mostram dados de fornos de refluxo. Novas plataformas permitem que as equipes assistam e controlem fornos em tempo real. As equipes usam painéis para ver o status, a temperatura e as tendências do forno.

Algumas ferramentas de software podem adivinhar quando são necessários reparos. Eles usam dados para interromper o tempo de inatividade antes que aconteçam. A conexão com os sistemas MES e ERP ajuda os dados a se mover pela fábrica.

Uma atualização normal do software tem estas etapas: - Coloque o software de monitoramento de processos em computadores de fábrica. - Configure os painéis para dados ao vivo. - vincular o software ao MES e ERP. - Ensine funcionários a usar novos recursos.

As ferramentas de software inteligentes ajudam as equipes a fazer melhores escolhas. Eles ajudam a melhorar a qualidade e os erros. As equipes também podem permitir que o software altere as configurações usando dados em tempo real.

A troca de dados é fundamental para a prontidão da indústria 4.0. Os fornos inteligentes devem compartilhar dados com outros sistemas. Protocolos abertos como MQTT e OPC UA Ajuda os dados se movem facilmente. Esses protocolos permitem que os fornos enviem dados para os sistemas iiot e corporativo.

Um forte processo de troca de dados ajuda com: - assistindo processos em tempo real. - Ação rápida quando as coisas mudam. - bom planejamento e agendamento.

Especialistas fizeram modelos para verificar como as fábricas compartilham dados. Eles usam sistemas de suporte à decisão e AHP para classificar as peças do processo. Trinta especialistas de escolas e fábricas deram pontuações de 1 a 9. Suas pontuações ajudam as fábricas a escolher quais atualizações para fazer primeiro. Melhor troca de dados significa trabalho mais rápido, mais produtos e custos mais baixos. A digitalização e a IoT tornam essas alterações possíveis.

Nota: A boa troca de dados rastreia a cada passo e o torna melhor. As equipes podem encontrar e corrigir problemas antes de ficarem grandes.

Um forno inteligente com forte troca de dados ajuda as fábricas a atingir as metas da indústria 4.0. As equipes podem ver todos os dados do processo e alterar as coisas rapidamente. Dessa forma, as fábricas continuam melhorando e conseguem por um longo tempo.

A integração de fábrica inteligente ajuda as fábricas a produzir melhores produtos. As equipes veem menos erros e menos desperdício. Isso economiza dinheiro e ajuda a empresa a ganhar mais. Os fornos inteligentes usam dados do sensor para melhorar cada lote. Isso significa mais bons produtos e menos lixo. A mudança usada para desacelerar as coisas, mas agora os sistemas inteligentes corrigem receitas e agendas rapidamente. Os trabalhadores não precisam fazer tantos empregos simples. Eles podem se concentrar em um trabalho mais importante. As equipes usam dados em tempo real para encontrar problemas rapidamente, . isso interrompe os produtos ruins e ajuda o processo a melhorar o tempo todo. Essas mudanças fazem com que a linha funcione mais rapidamente e melhore a maneira como a fábrica é executada.

· Menos custos de desperdício e desconforto

· Mais bons produtos e menos lixo

· Mudanças mais rápidas

· Salvar trabalho e usar melhor os trabalhadores

· Encontre e corrija problemas mais rápido

Pesquisas recentes dizem que 80% dos CEOs gastam dinheiro em ferramentas digitais . também, 86% dos fabricantes acham que as fábricas inteligentes os ajudarão a vencer até 2025. Mas apenas 5% terminaram de mudar, então ainda há muito a melhorar.

Os fornos de refluxo inteligente ajudam as fábricas a parar o tempo de inatividade e continuam trabalhando. Automação e cheques ao vivo permitem que as equipes vejam problemas antes de interromper a linha. A manutenção preditiva usa dados para planejar os reparos no melhor momento. Isso interrompe as avarias surpresas. Verificações remotas e estudo de dados tornam os fornos mais confiáveis e mais baratos para corrigir. Essas coisas ajudam as fábricas a produzir mais produtos e manter a qualidade alta. É necessário um melhor controle de fluxo e autoconfiança, é necessária menos fixação. Portanto, as fábricas têm menos paradas e funcionam mais suavemente.

A tecnologia inteligente em fornos de reflexão ajuda as equipes a manter um bom trabalho e linhas constantes.

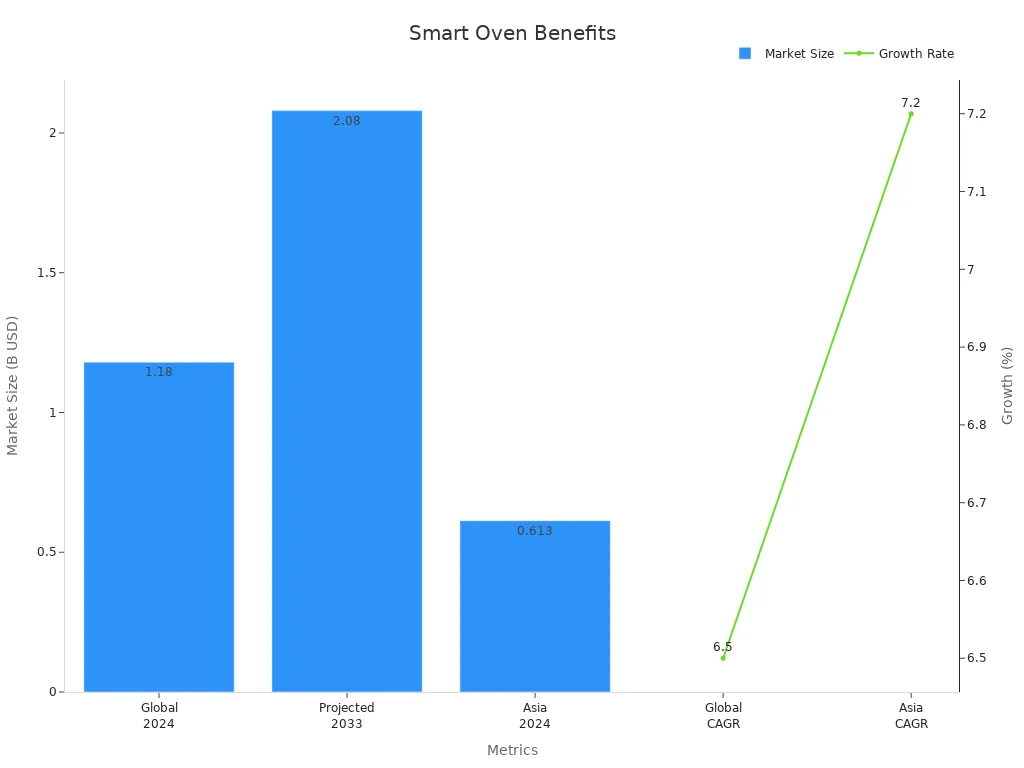

O futuro das fábricas inteligentes é a produção de luzes. Os fornos de refluxo inteligente agora usam a IA para melhorar os processos. Eles também usam imagens de calor ao vivo e cheques remotos. Essas novas ferramentas cortam o tempo de inatividade em até 30% e produzem 15% mais . fornos de produtos com IoT podem mudar para diferentes trabalhos, o que ajuda áreas de crescimento rápido, como eletrônicos de carro e telefones. Tecnologia 4.0 da indústria, como IA, aprendizado de máquina e gêmeos digitais ajudam com reparos e verificações de dados ao vivo. A computação 5G e da borda permitem que as equipes façam escolhas rápidas na linha. O mercado PCB reflexão pode mais que dobrar até 2033 . Isso ocorre porque as pessoas querem fornos melhores e automáticos. À medida que essas mudanças continuam, as fábricas se aproximam de totalmente automáticas e as luzes funcionam com ótima qualidade, rastreamento e velocidade.

A integração de forno de refluxo inteligente ajuda as fábricas a trabalharem juntas. As empresas obtêm mais produtos bons e melhor qualidade. Eles também seguem bem as regras do setor. A tabela abaixo lista os principais benefícios e tendências do mercado:

Aspecto | Dados / insight |

Tamanho do mercado global (2024) | |

Tamanho do mercado projetado (2033) | US $ 2,08 bilhões |

CAGR (2025-2033) | 6,5% |

Principais benefícios | Rendimentos aprimorados, minimização de defeitos, eficiência energética |

Recursos da Indústria 4.0 | Monitoramento em tempo real, manutenção preditiva, análise de dados |

As fábricas que compram fornos inteligentes estão à frente de novas maneiras de fazer as coisas. As equipes devem começar agora a atingir as metas do setor 4.0.

A integração de fábrica inteligente permite que as equipes assistem a fornos ao vivo. Eles podem identificar e corrigir problemas rapidamente. Isso ajuda a criar produtos melhores. Há menos desperdício e trabalho é feito mais rápido.

Sim, os engenheiros podem adicionar sensores inteligentes a fornos velhos. Essas atualizações ajudam os fornos antigos a coletar dados. Eles também permitem que os fornos se conectem a novos sistemas de fábrica.

Fornos inteligentes usam sensores para observar problemas. A análise de dados ajuda a adivinhar quando algo pode quebrar. As equipes recebem alertas antes que a linha pare. Isso ajuda a manter tudo funcionando bem.

Os fabricantes usam códigos especiais e redes seguras. Essas etapas mantêm os dados do forno protegidos contra hackers e outras ameaças.

Tipo de atualização | Impacto de custo típico |

Adaptação | Menor custo inicial |

Novos fornos inteligentes | Maior custo inicial |

Ambos | Economia de longo prazo |

As equipes geralmente gastam menos em reparos e energia com o passar do tempo.